4 - Simulación & Diseño Generativo

Creación a traves de Diseño Generativo

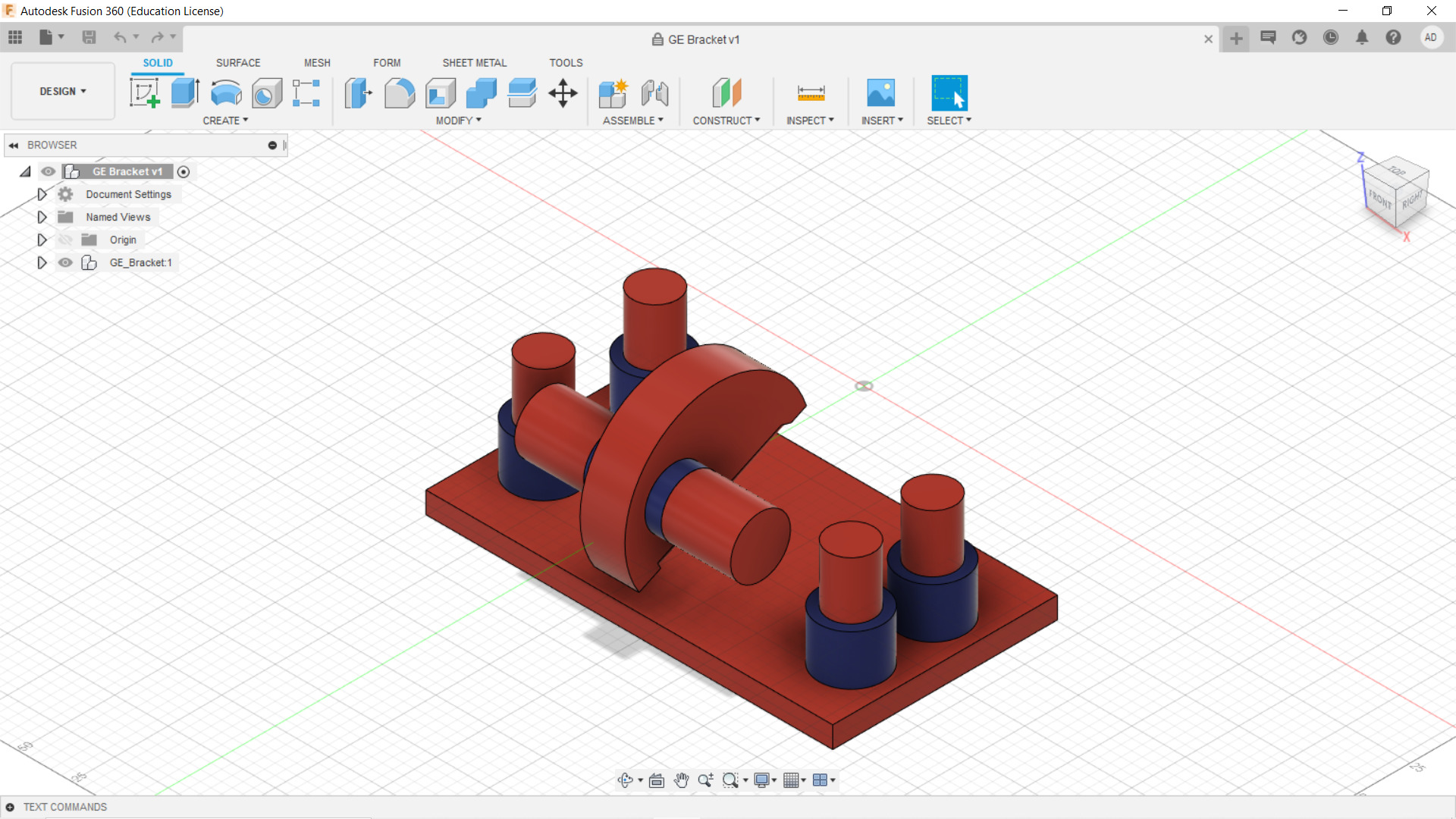

Partiremos descargando la pieza desde fusión, llamada bracket, necesaria para realizar este ejercicio.

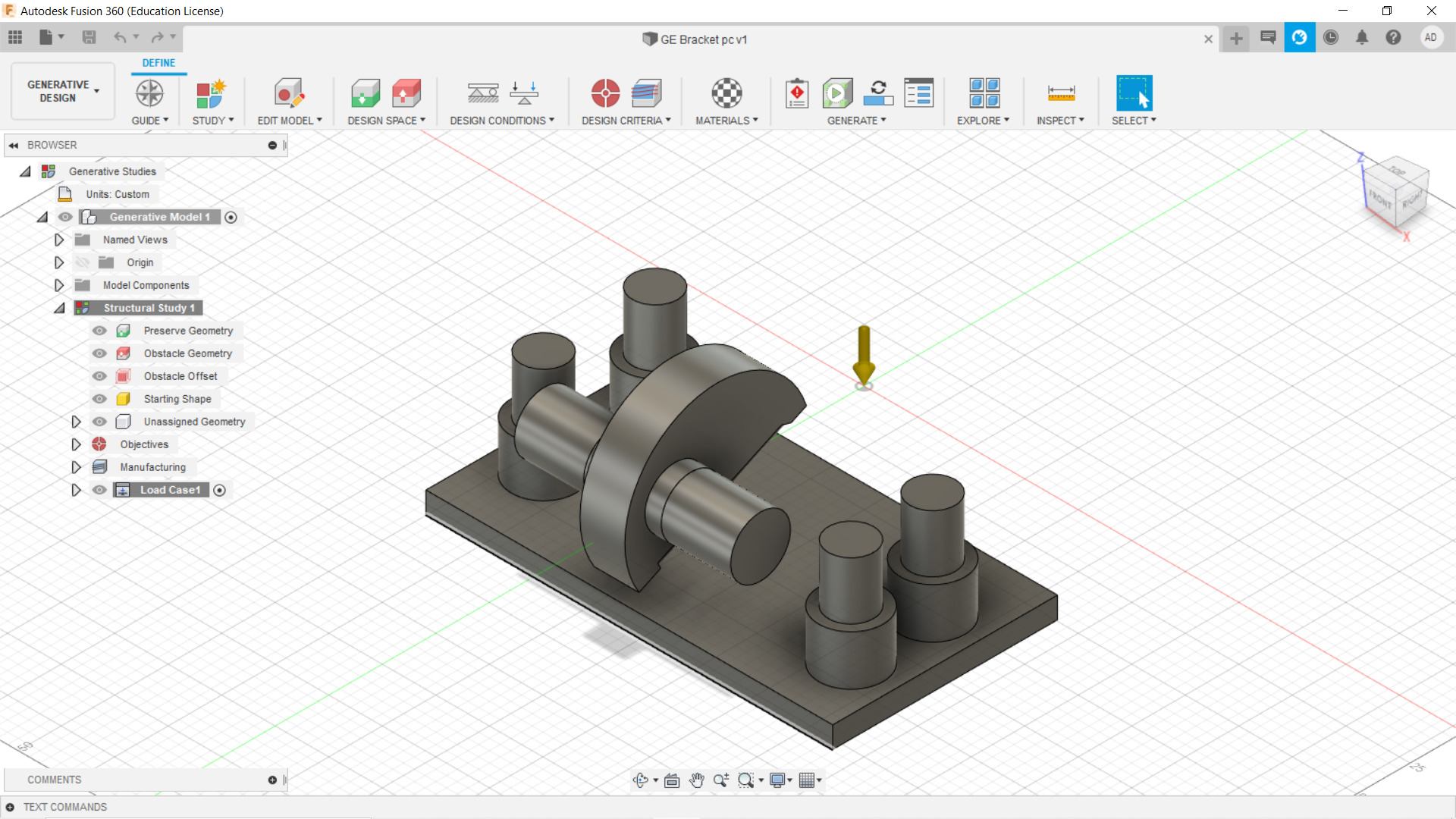

Nos pasaremos desde el espacio de trabajo de “Design” a “Generative design”, luego debemos guardar el documento para poder manipular esta pieza.

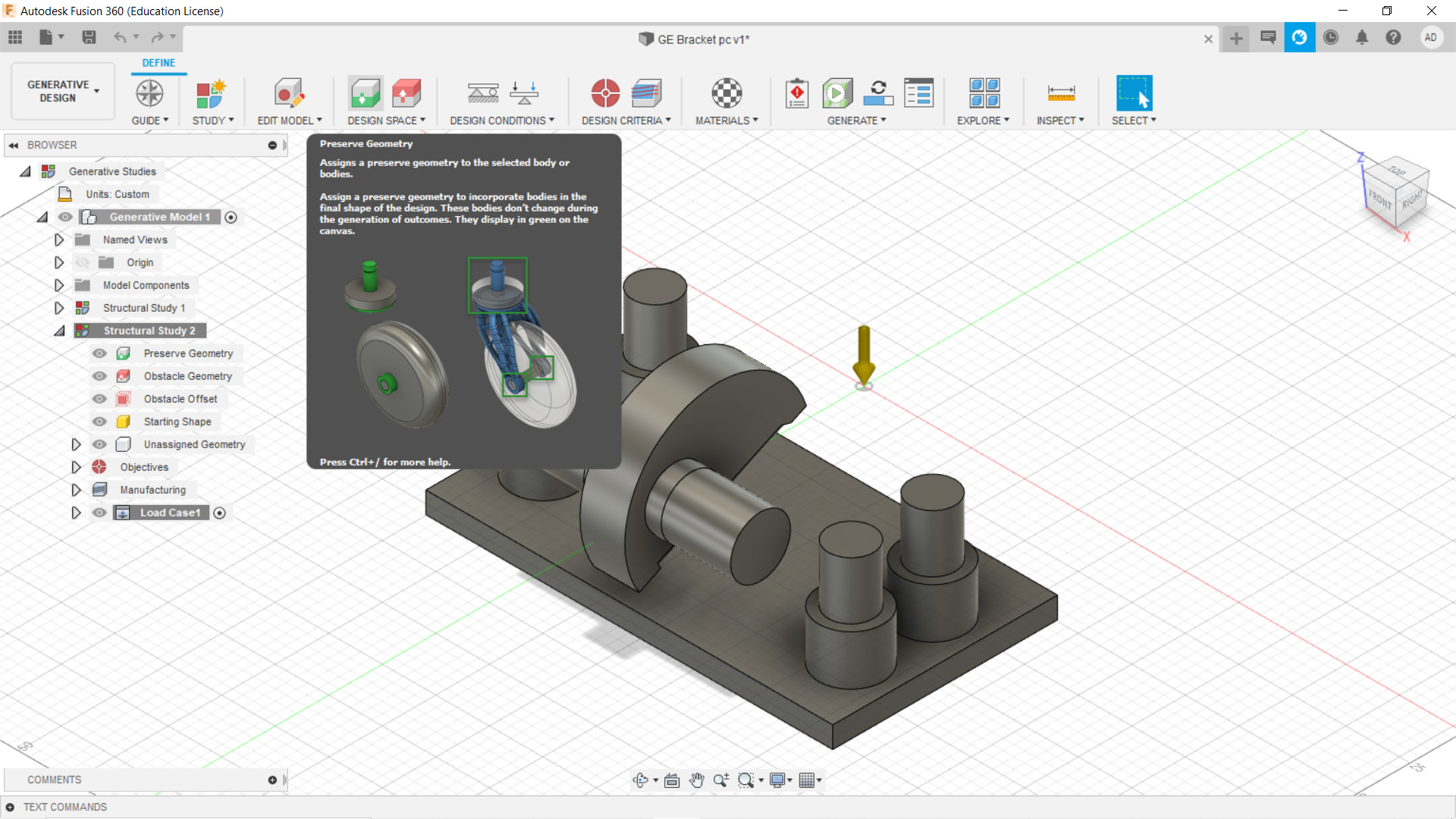

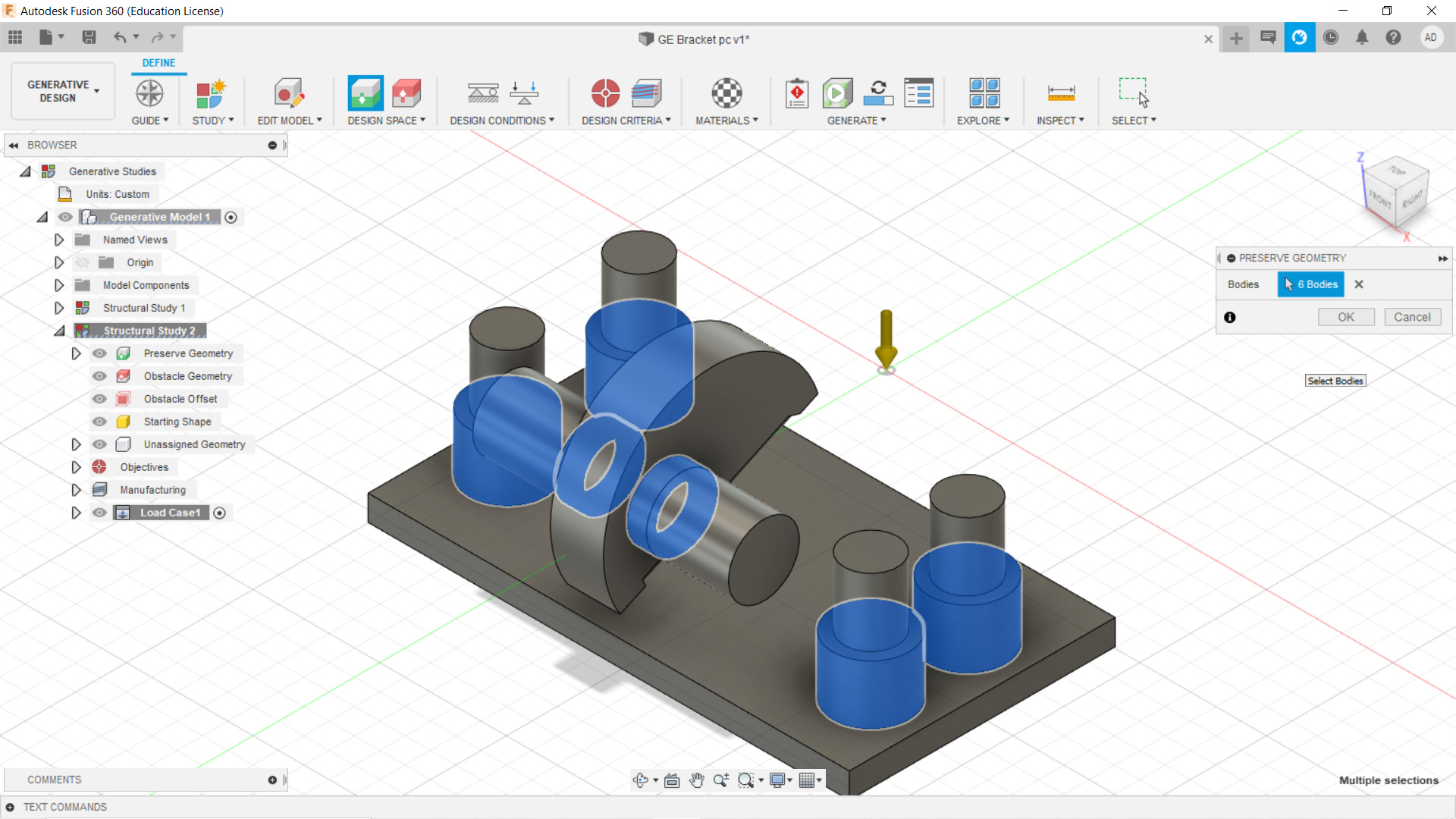

Iremos luego a la opción “Preserve geometry” para mantener las piezas que sabemos que iran fijas en el modelo, son las partes esenciales que deben estar, para que los ejes pasen y permitan el giro, las marcaremos y pondremos ok.

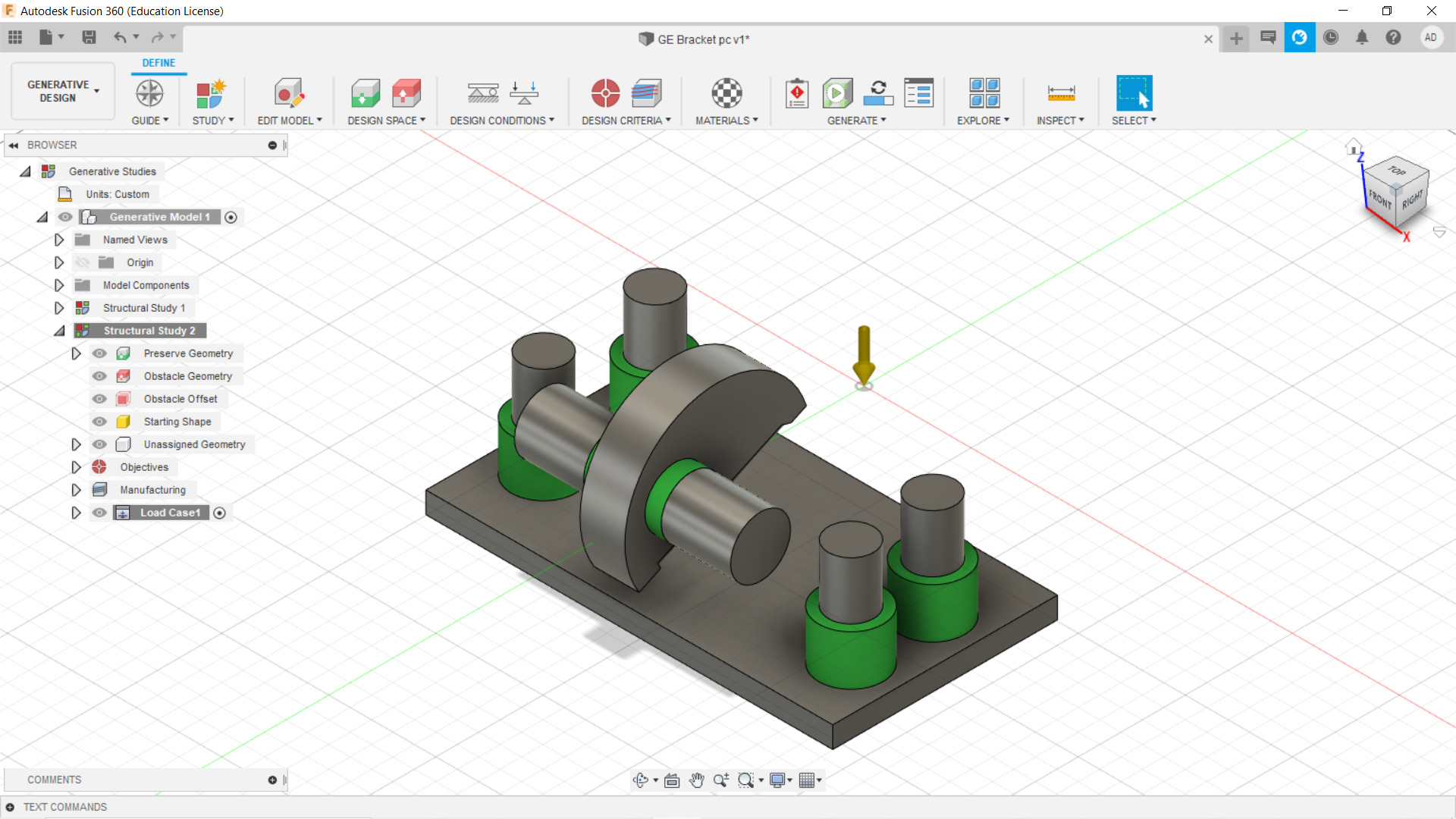

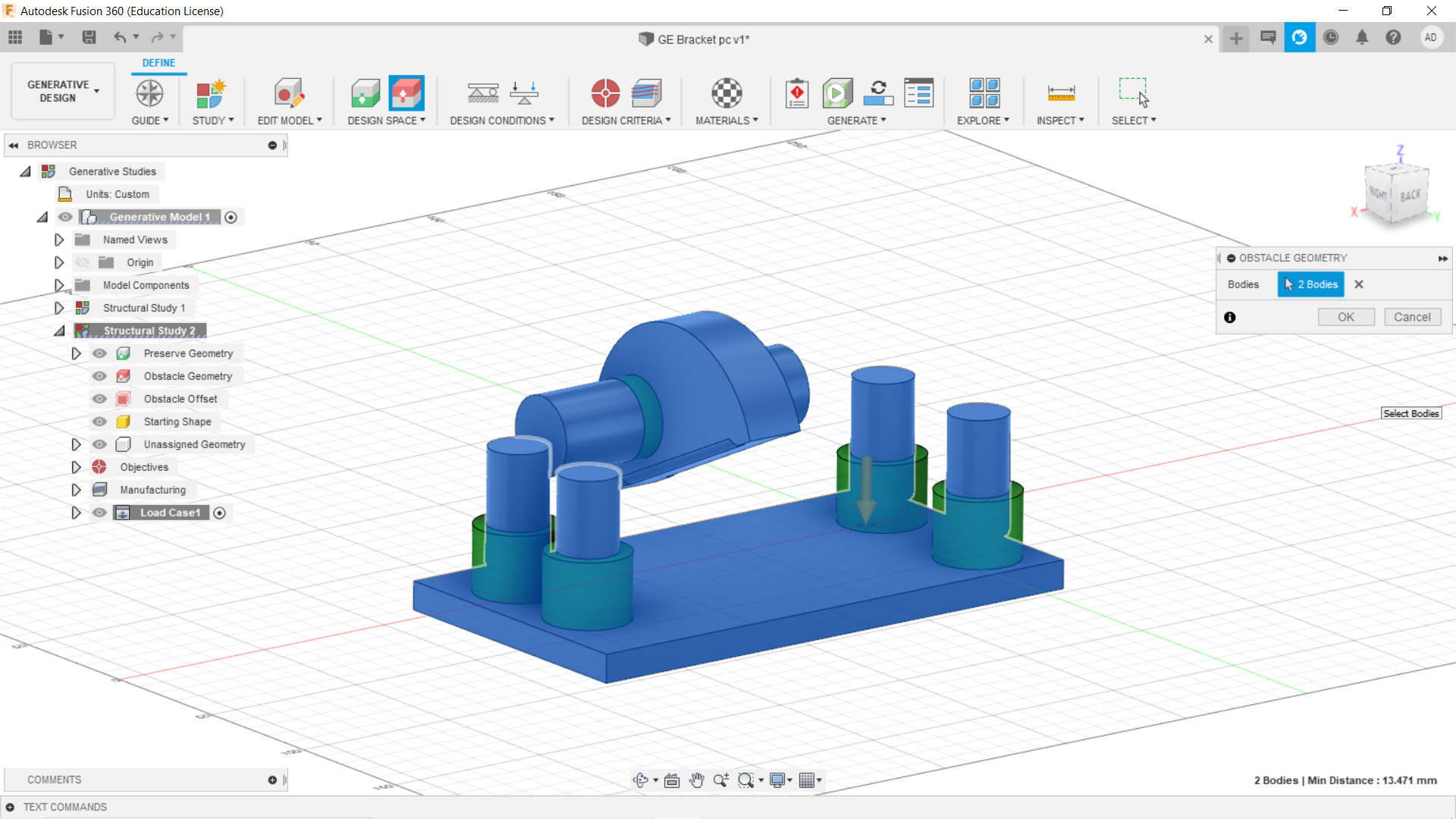

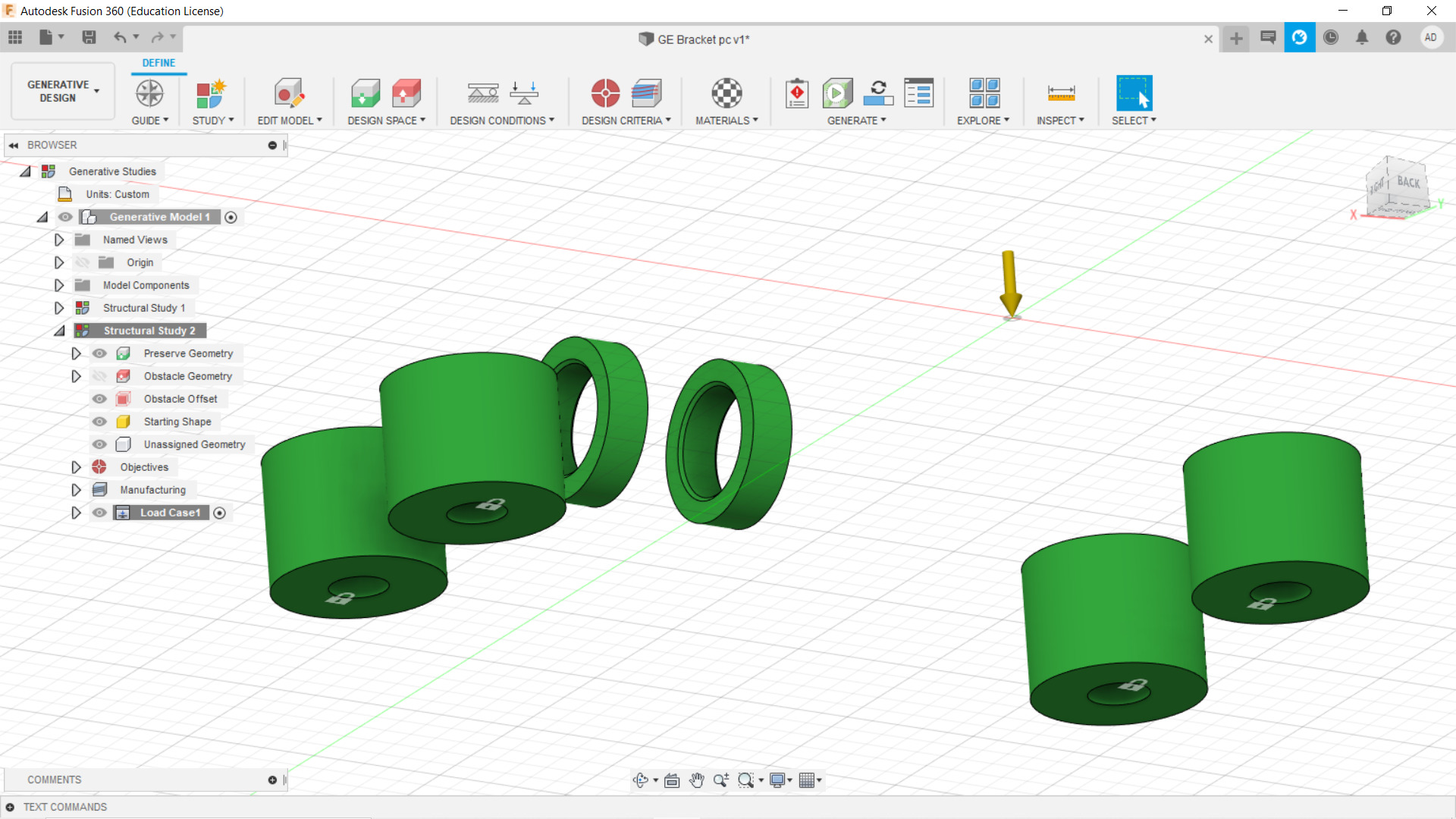

Quedaran como se ve en la imagen de abajo.

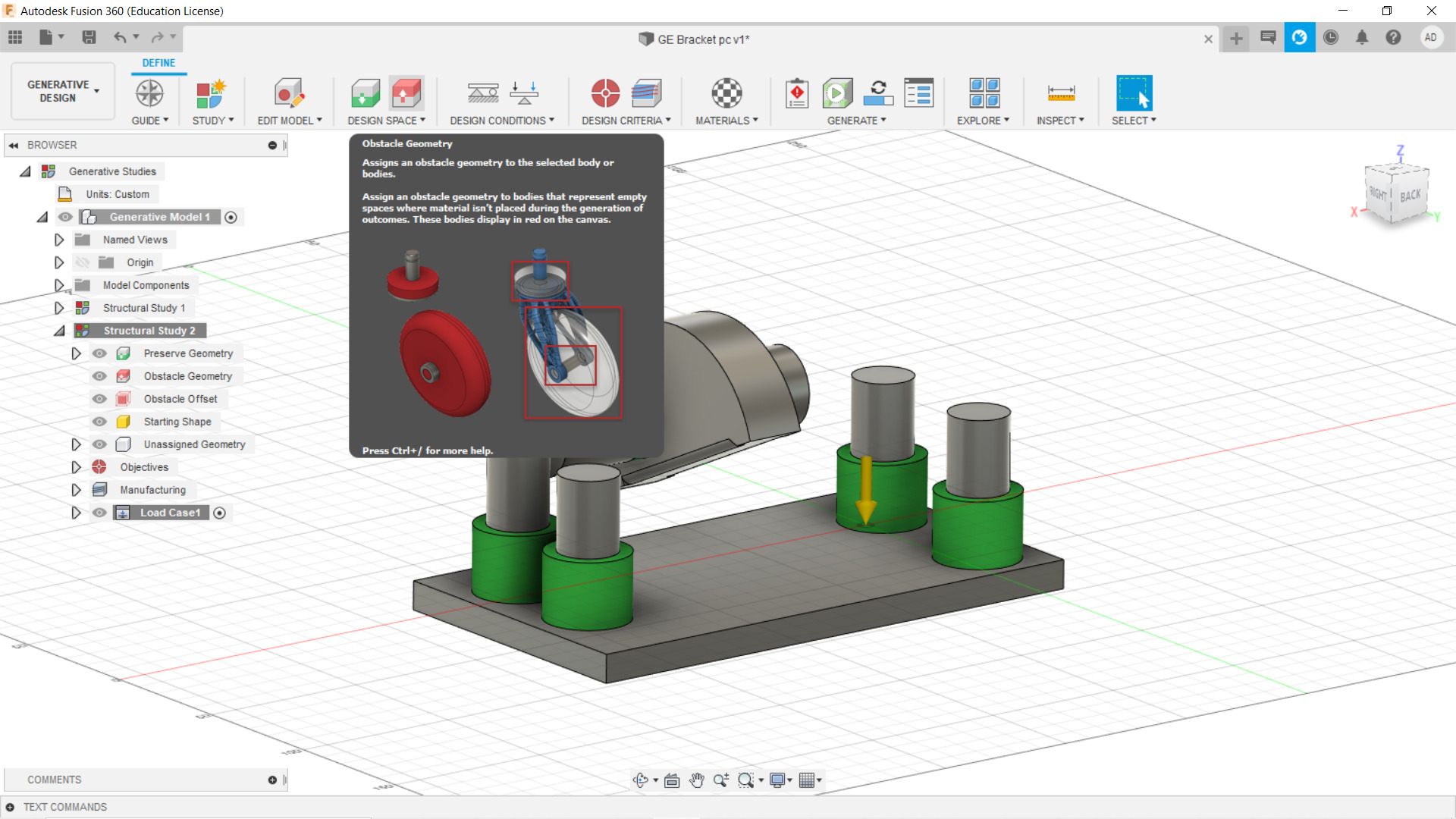

Una vez hecho esto, iremos a “Obstacle geometry”, para marcar las piezas que aparecen a continuación, estas son las piezas que nosotros no queremos en el modelo, pero que son necesarias para construir el modelo inicial.

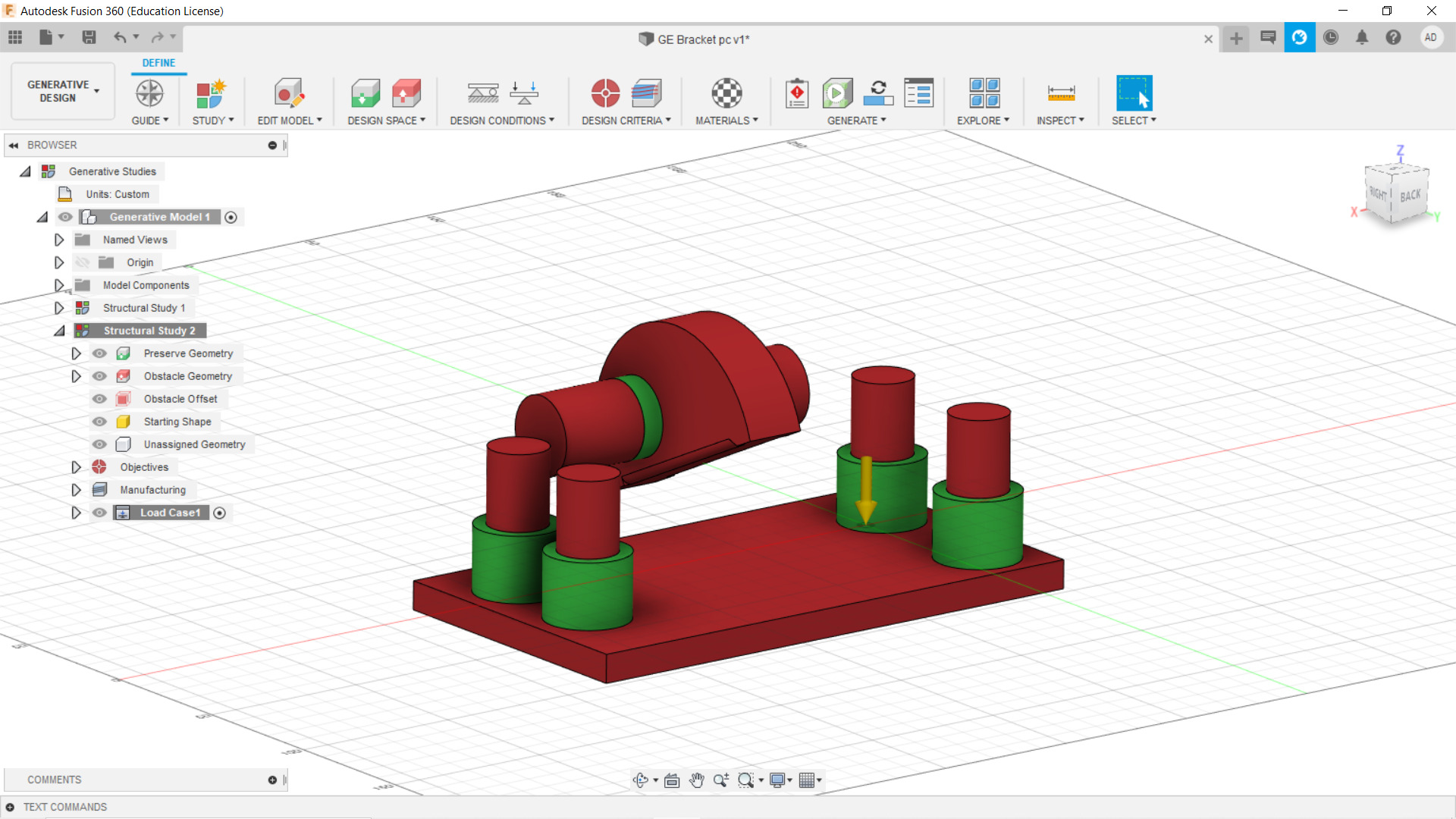

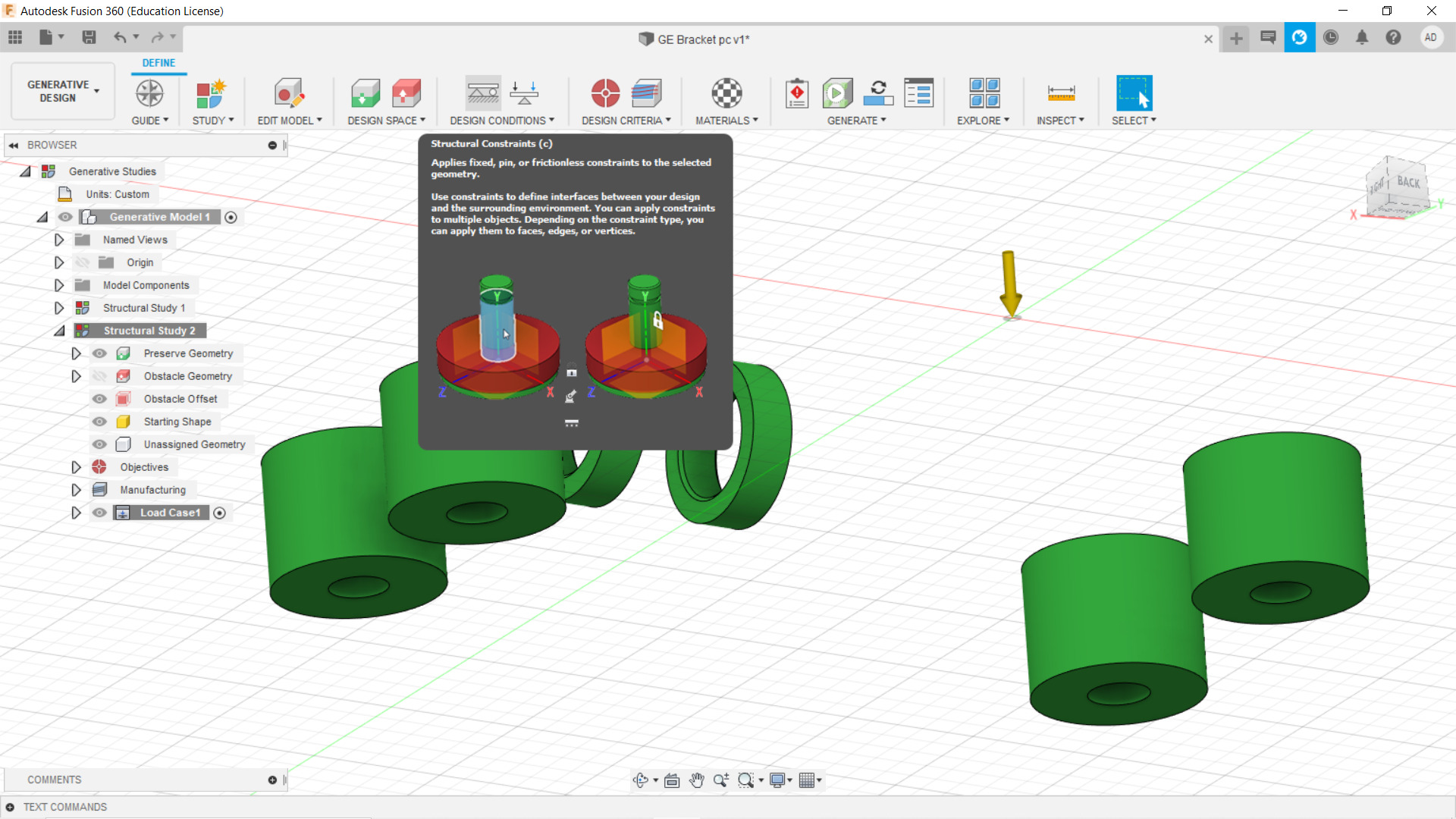

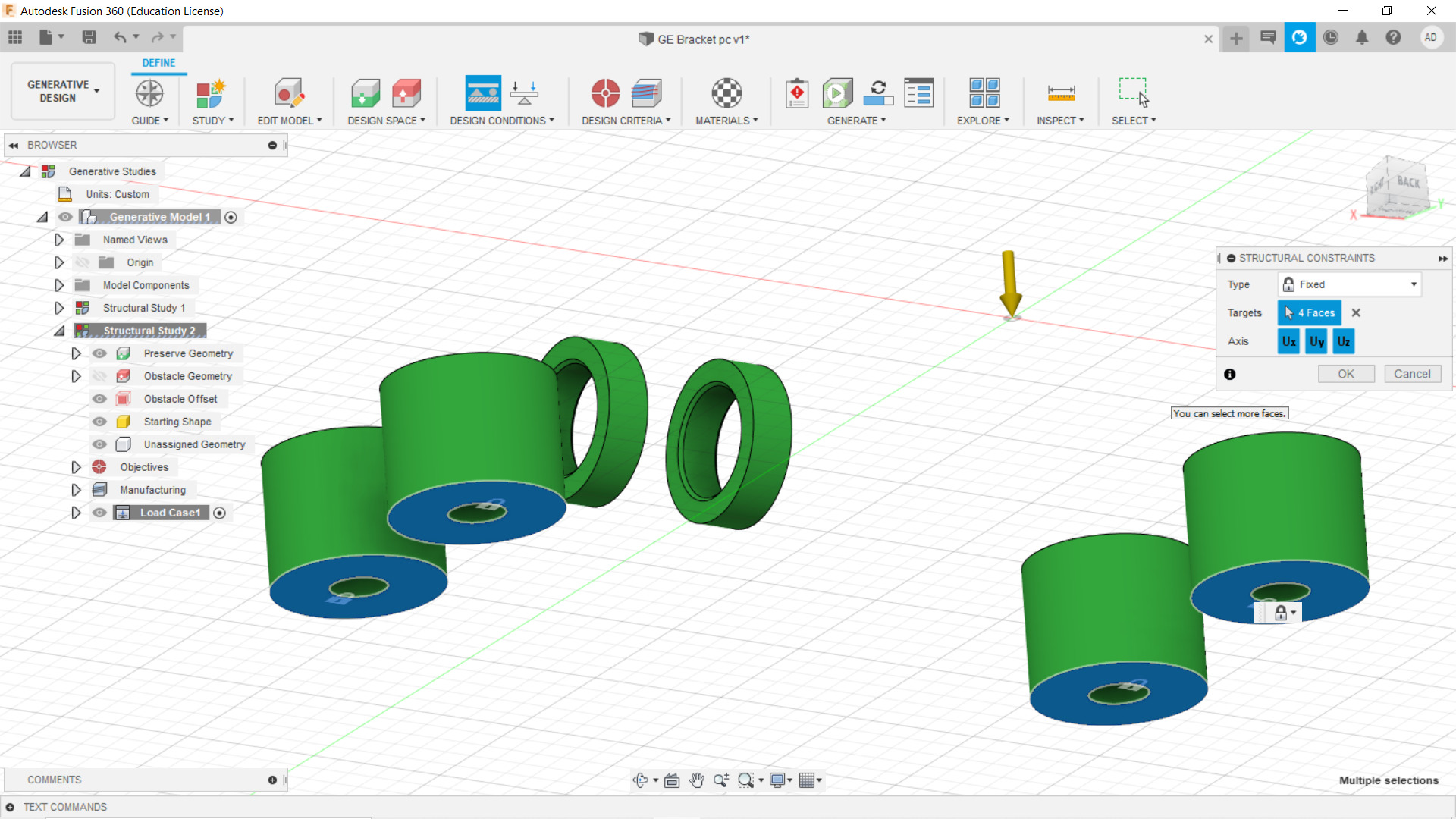

Luego apagaremos estas piezas marcadas anteriormente en rojo, para seguir con el próximo paso, “Structural Constraints” el cual implica fijar de forma permanente la base de los 4 puntos que tocan “Suelo”, nosotros sabemos que estos puntos no deben moverse dado que hacen contacto todo el tiempo.

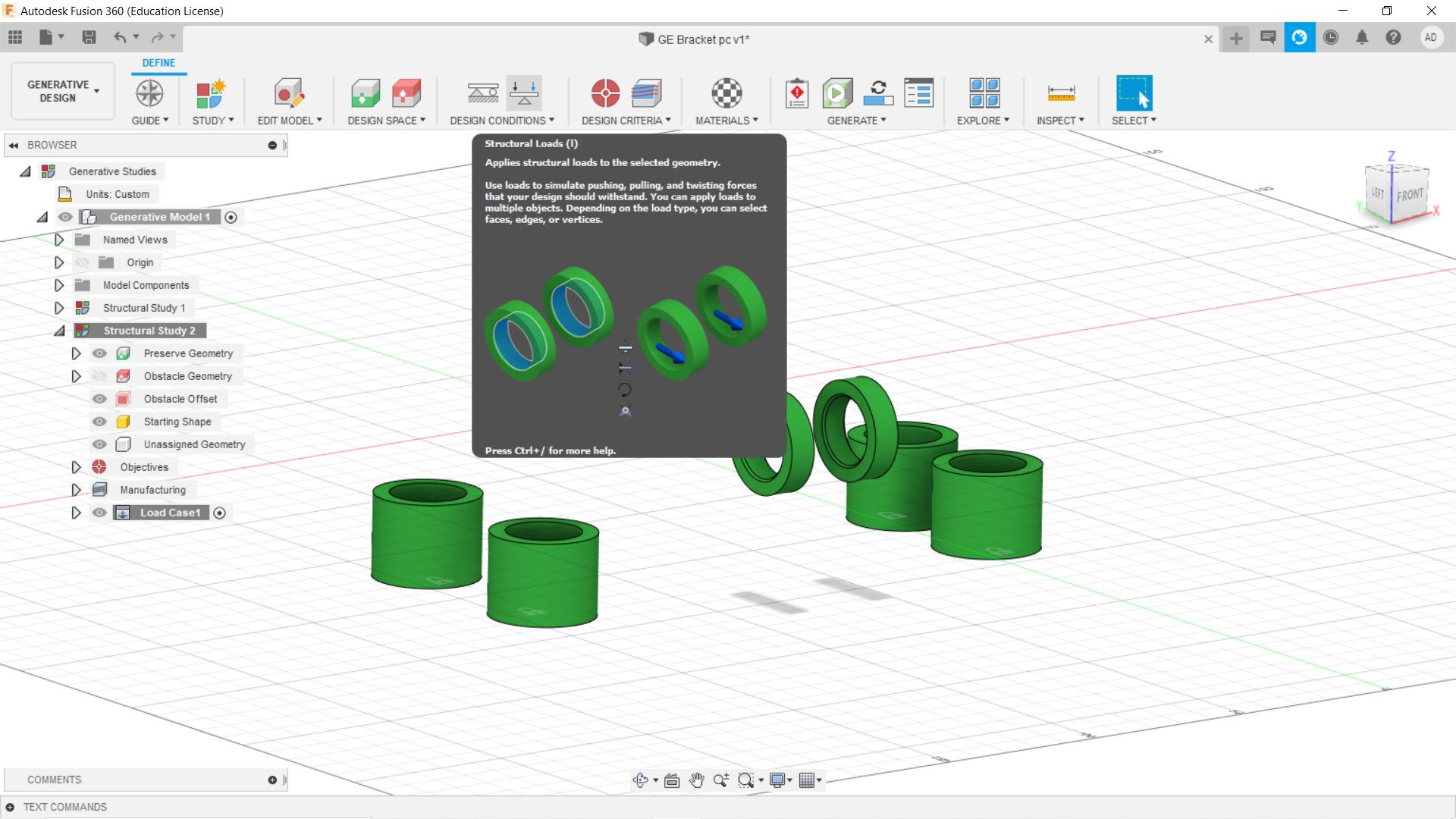

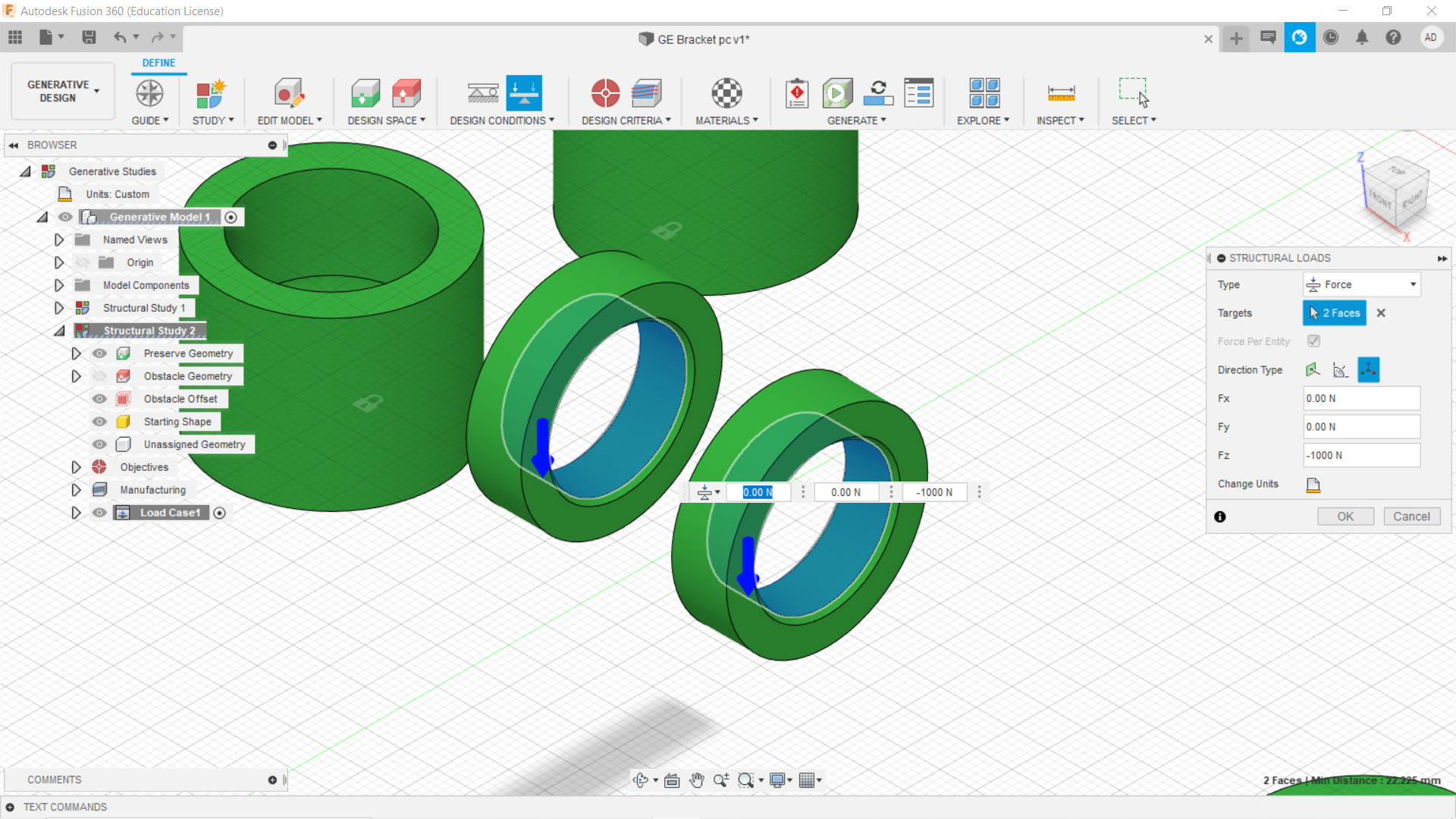

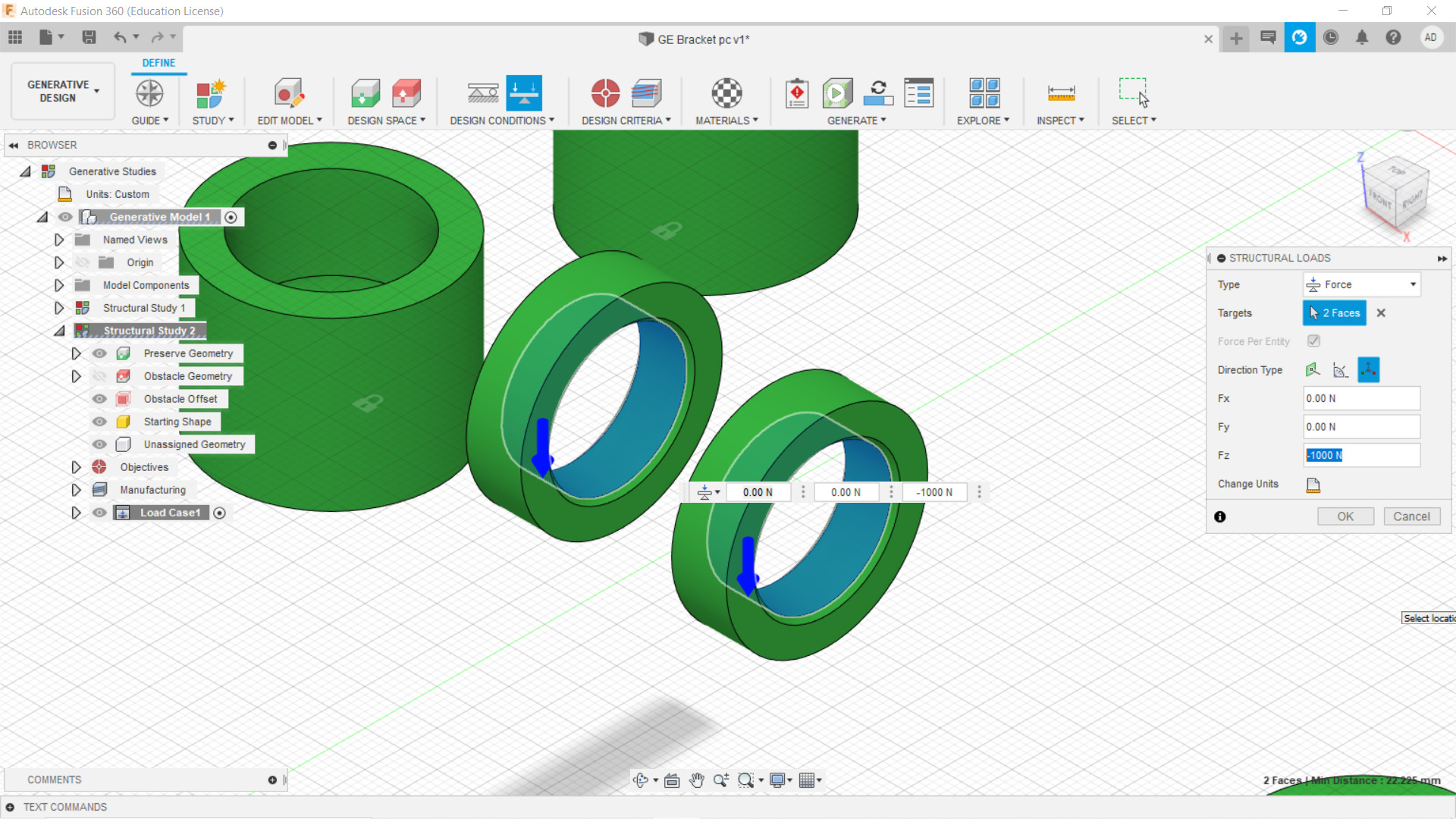

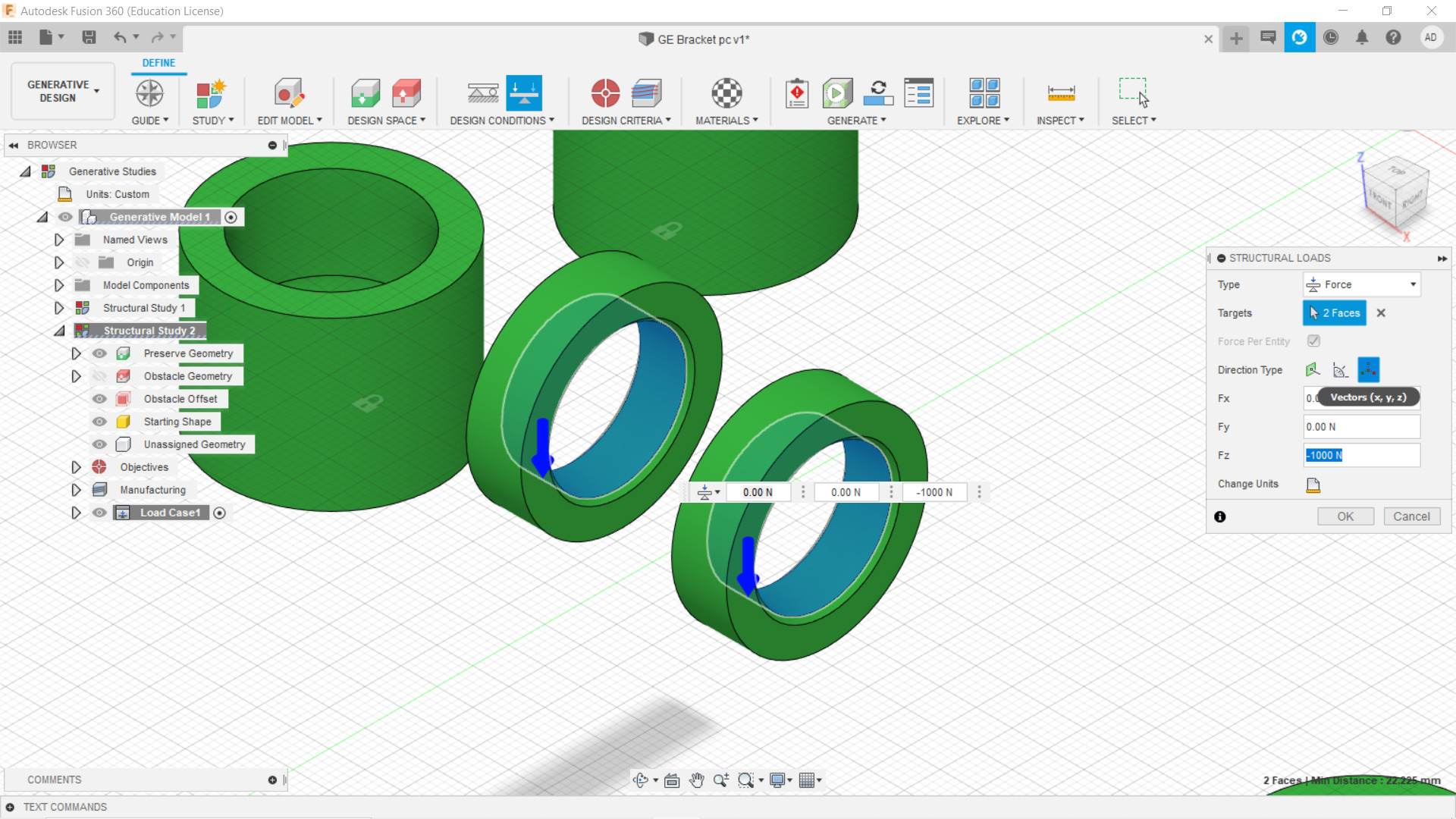

El siguiente paso es aplicar cargas a las estructuras que se veran más afectadas por el trabajo que cumplira este “Bracket”, esto implica seleccionar “Structural Loads” y luego marcar las zonas que se ven aqui abajo, les aplicaremos una fuerza en el eje z, de -1000 newtons, esto va en negativo porque la fuerza debe hacia abajo.

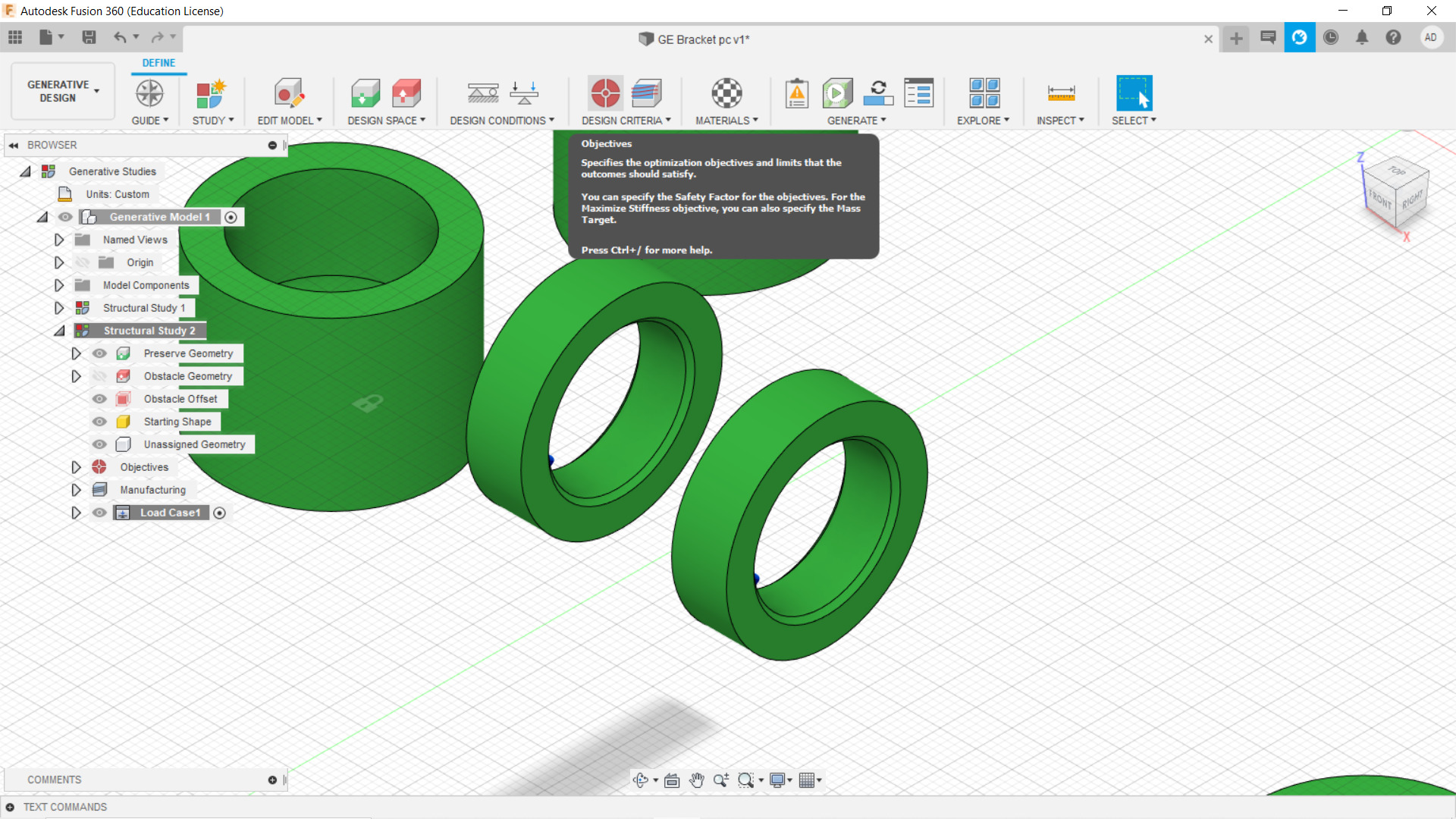

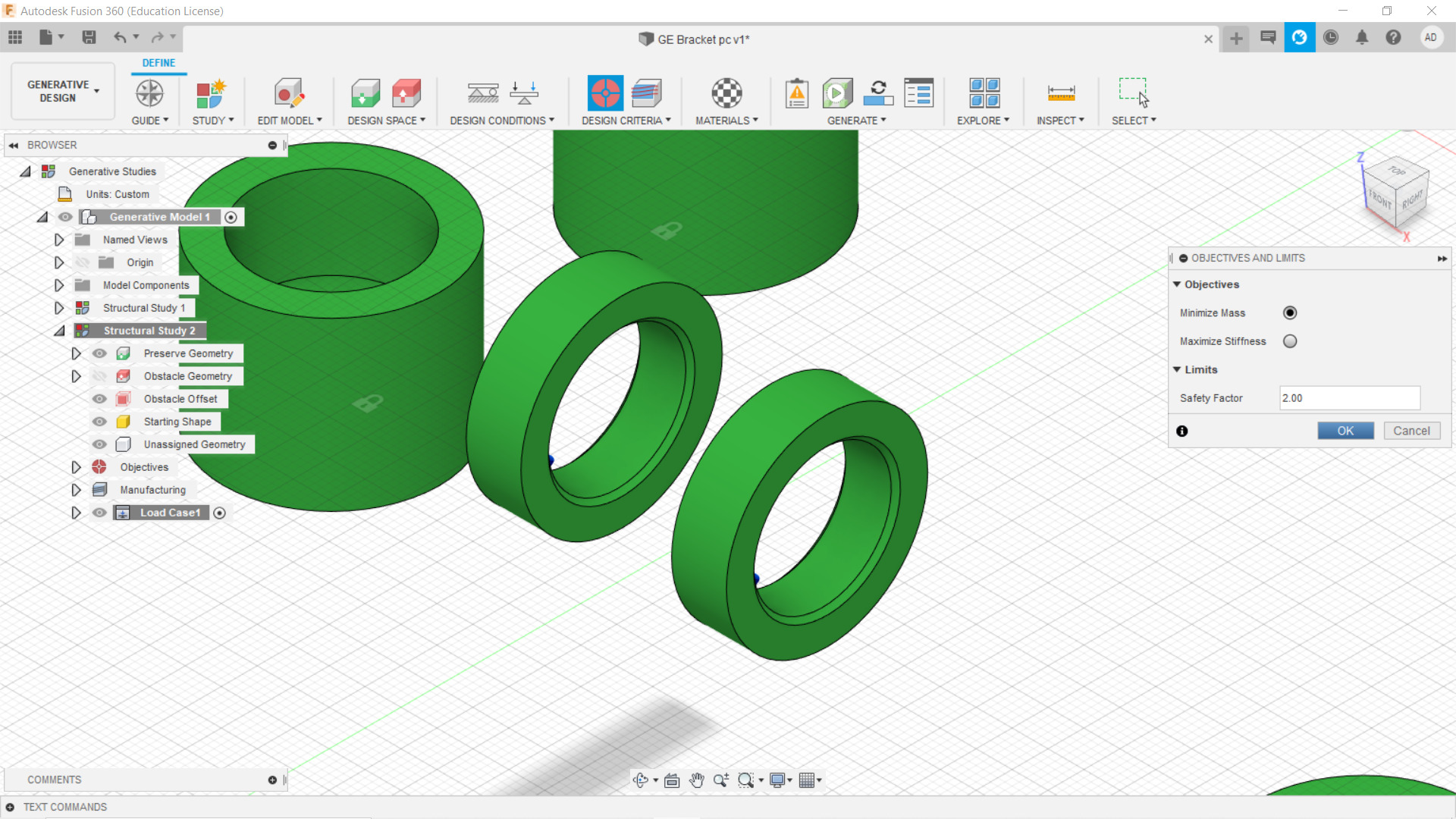

Ahora aplicaremos los “Objectives”, escogeremos minimizar la masa y un safety factor = 2 , Este ultimo corresponde a la relación de fuerza que tiene la pieza justo al momento de ruptura, si fuese el caso de que sea = 1, es decir que la pieza aguantaría justo 1000 (N), no más. Pero en la opción que tomamos nosotros, implica que sea resistente 2 veces a ese rasgo de seguridad, es decir que aseguramos una resistencia del doble de la carga normal, sin romperse.

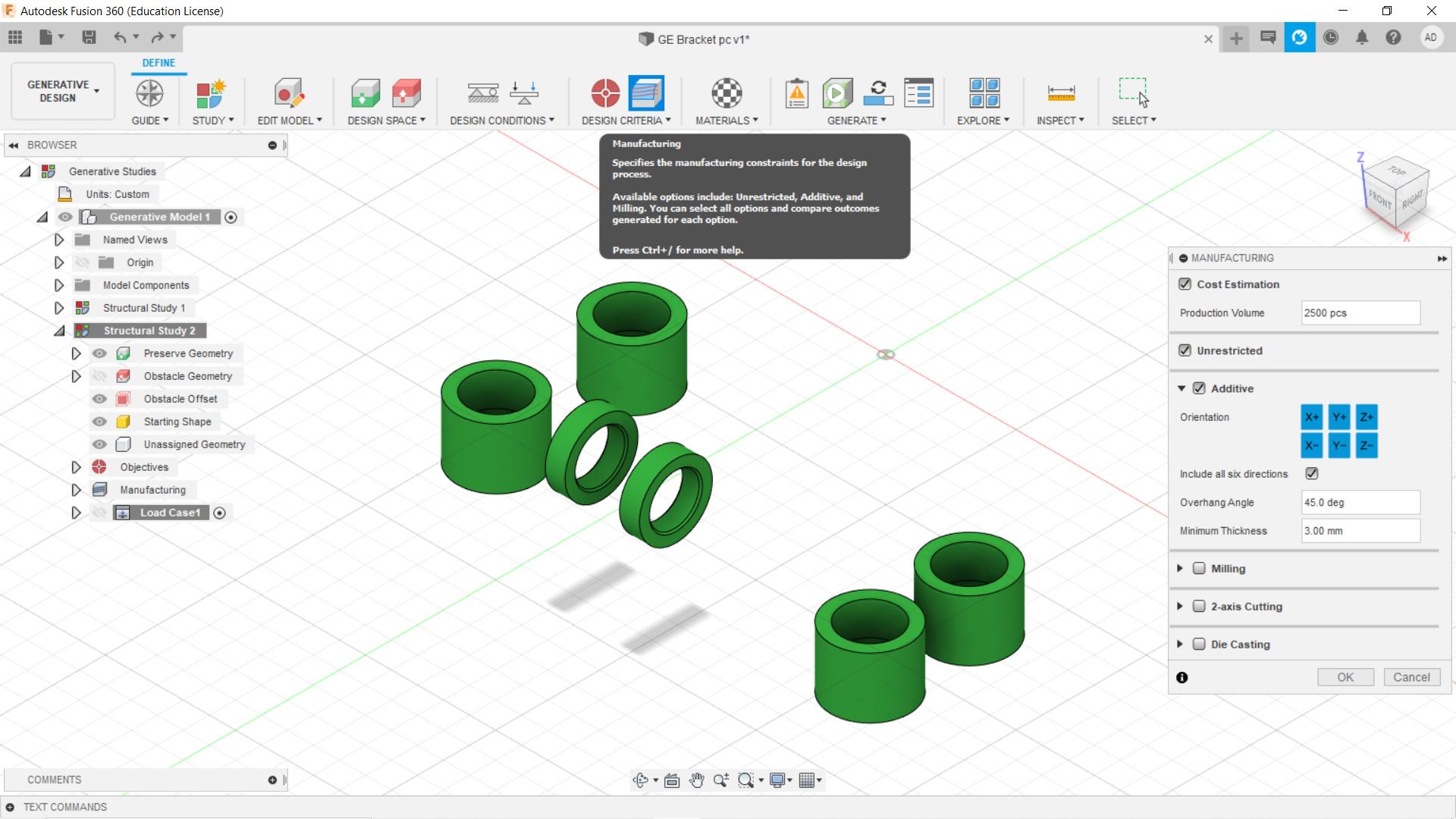

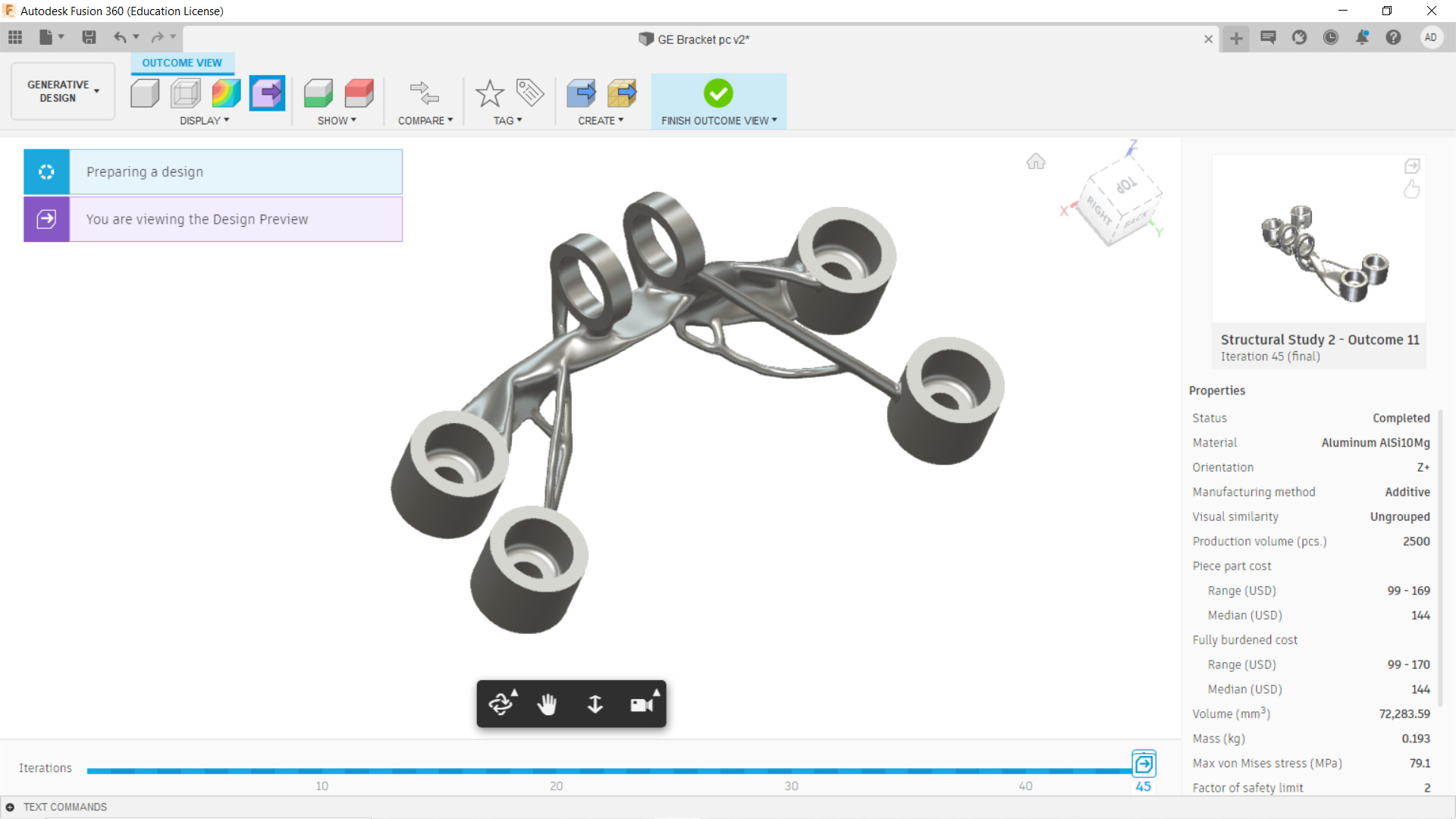

Despues de esto debemos seleccionar “Manufacturing” para especificar el método de creación de esta pieza que queremos generar, con un cost estimation de 2500 pcs, que sería el volumen de piezas que el software utiliza para estimar los costos de producción, unrestricted y ademas con una forma Additive, con las especificaciones que aparecen en la siguiente imagen.

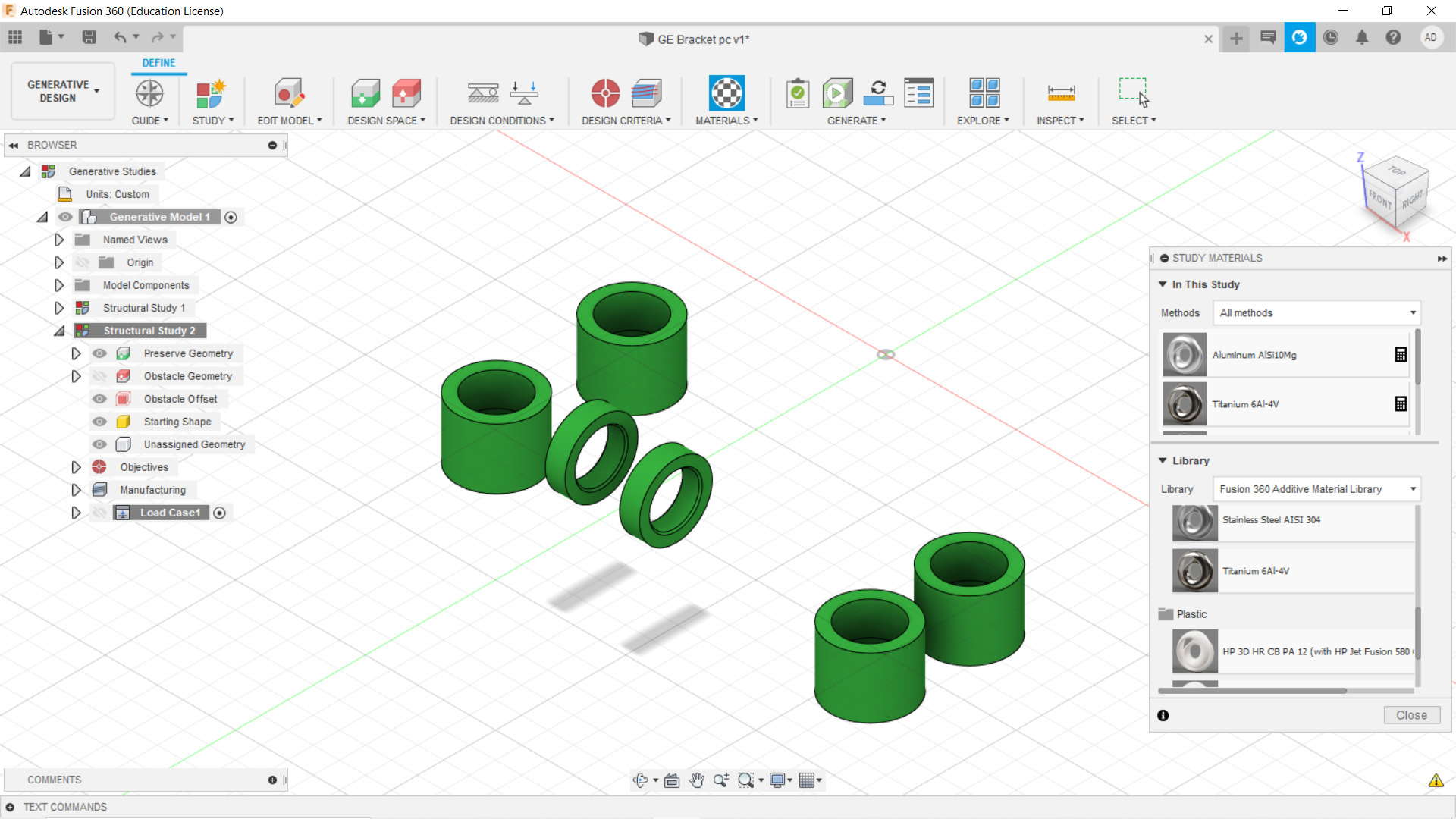

Ahora corresponde escoger los materiales con los cuales queremos hacer la simulación, queda a criterio nuestro, en este caso elegi, titanio, aluminio, acero y un plastico, en la imagen veran solo 2, pero hay 4 materiales.

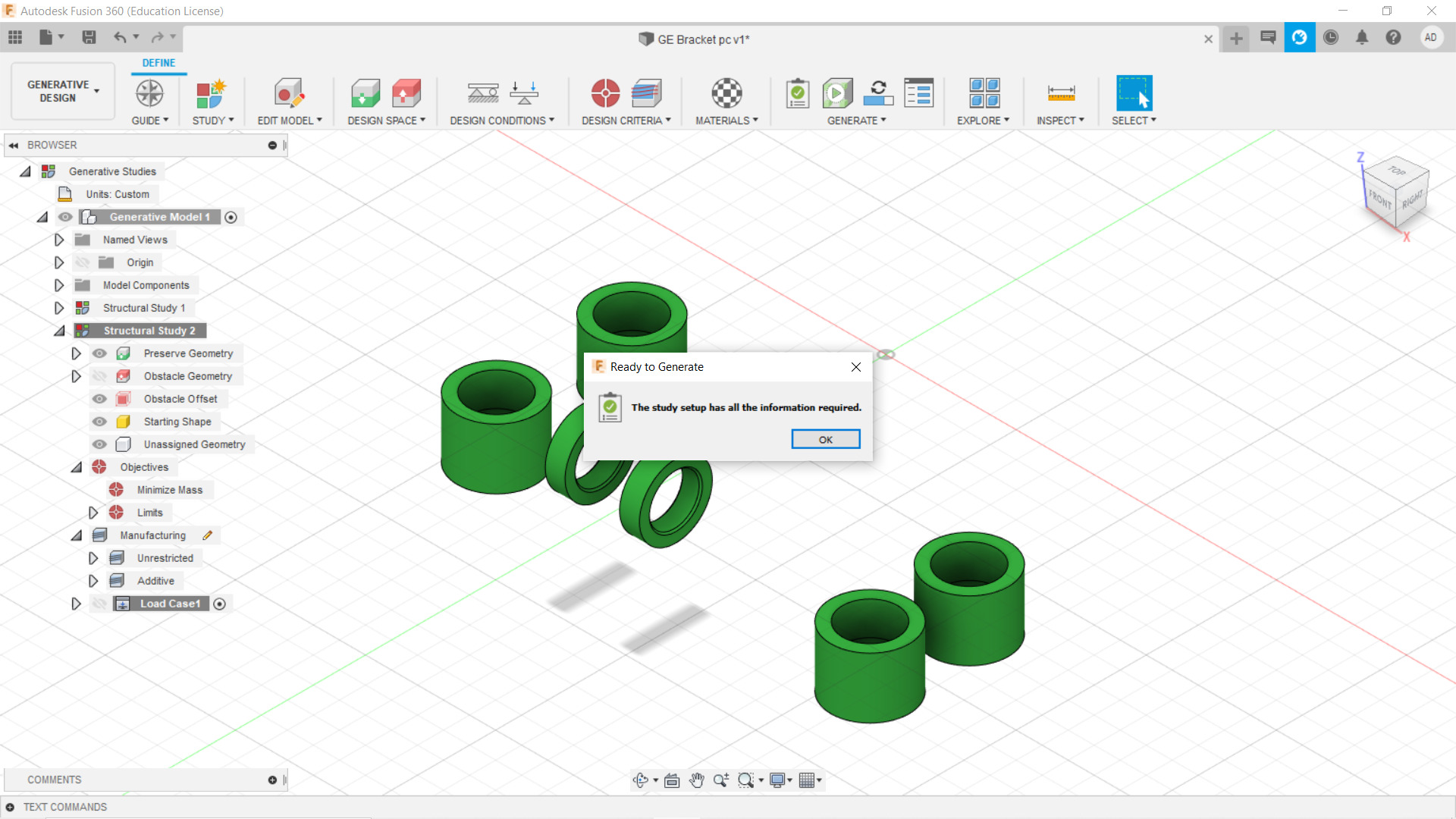

Una vez hecho todo esto, podemos hacer un quick check up, para revisar que todos los seteos esten bien para realizar el ejercicio.

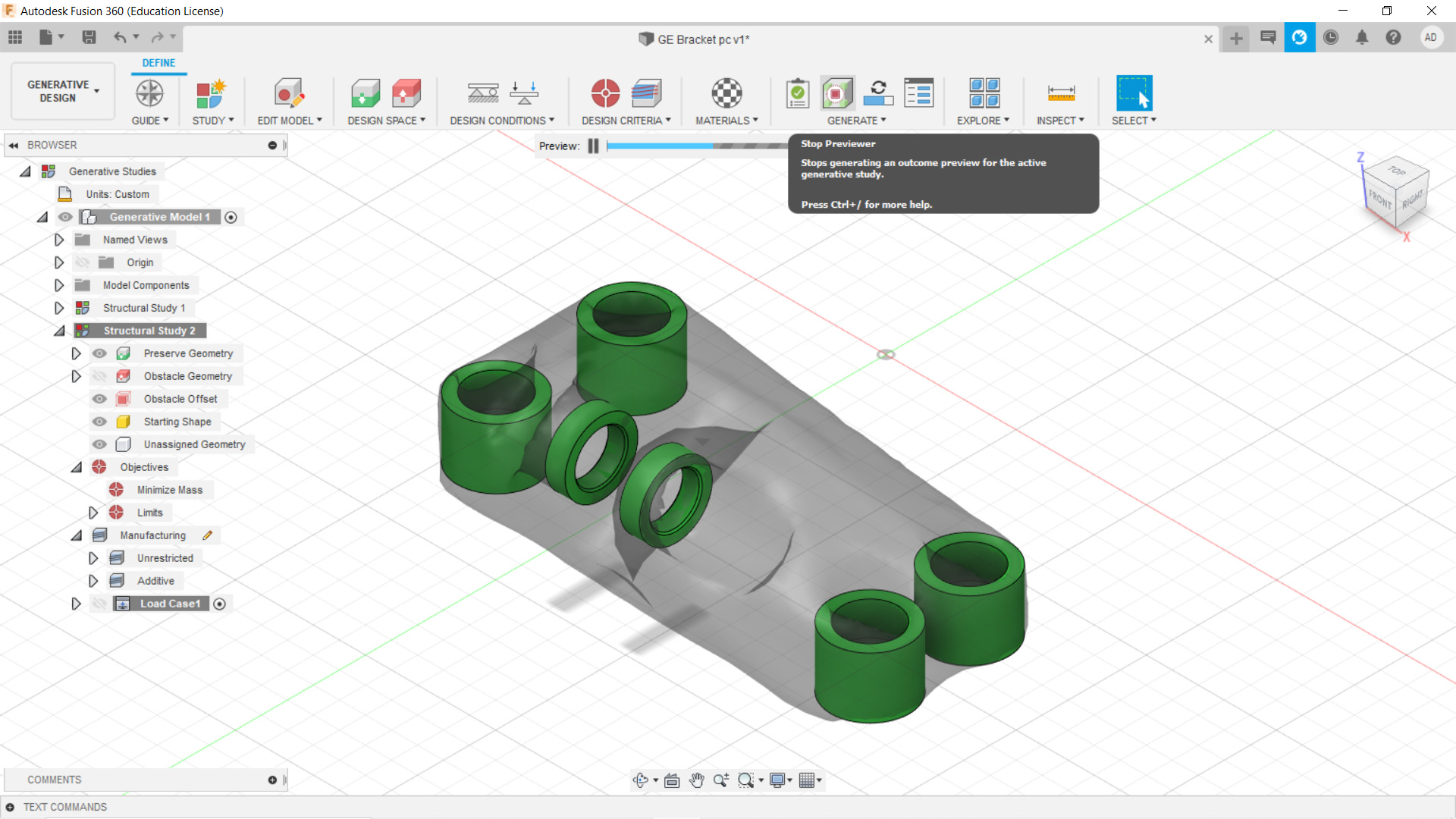

Fusión nos entrega la opción de pre visualizar como sera aprox en low quality en este caso, como se genera la pieza, en la opcion pre viewer.

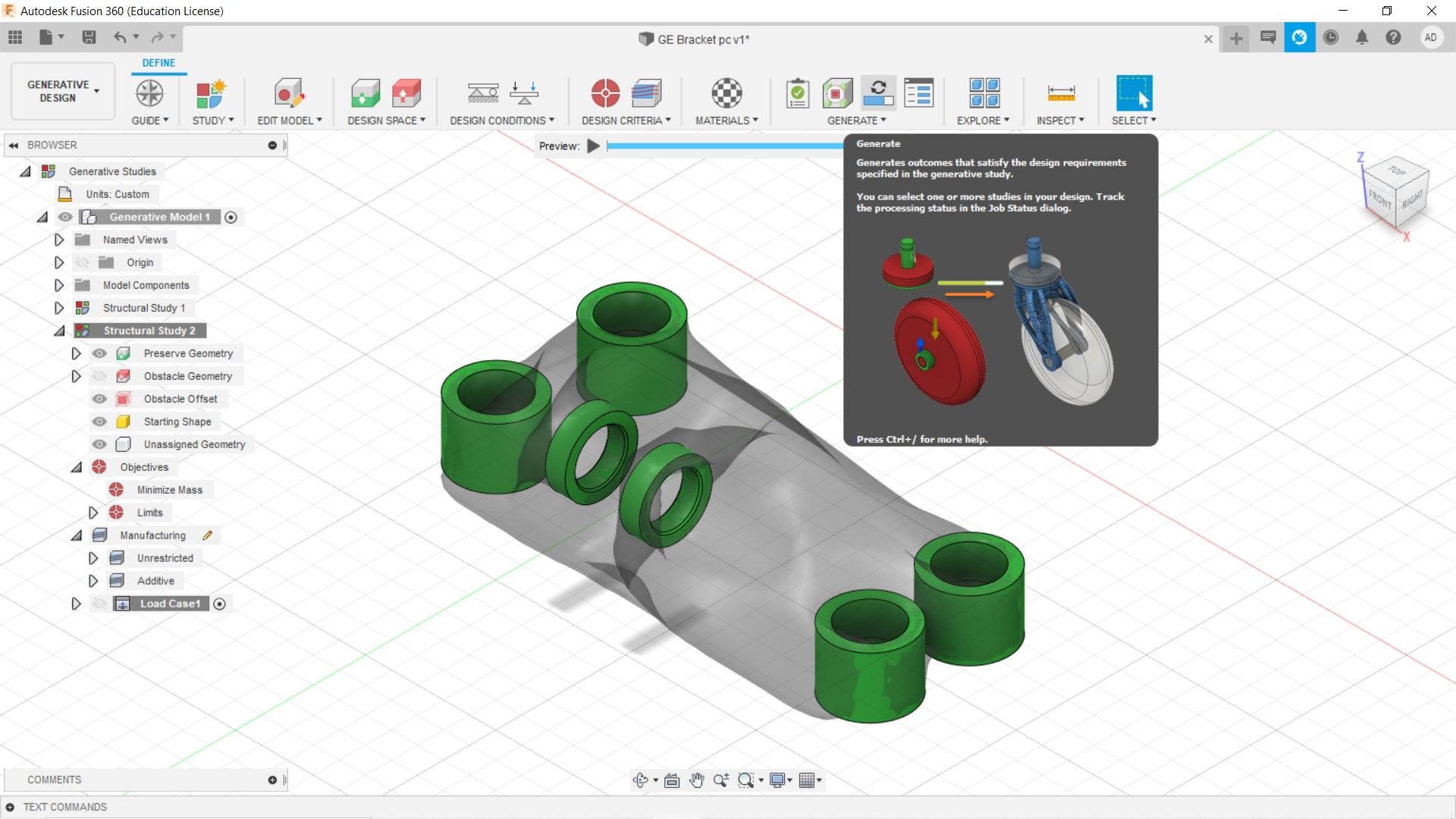

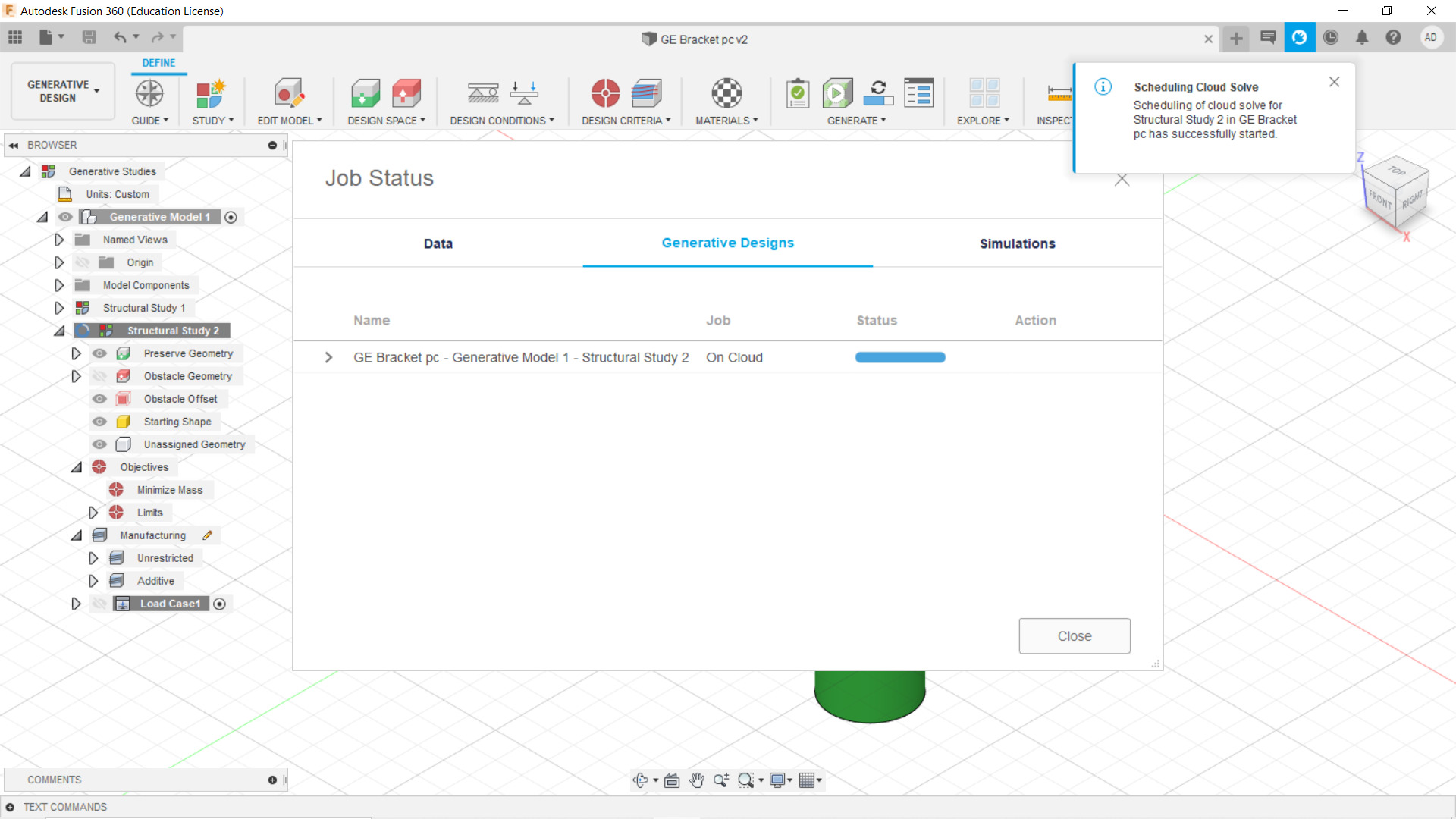

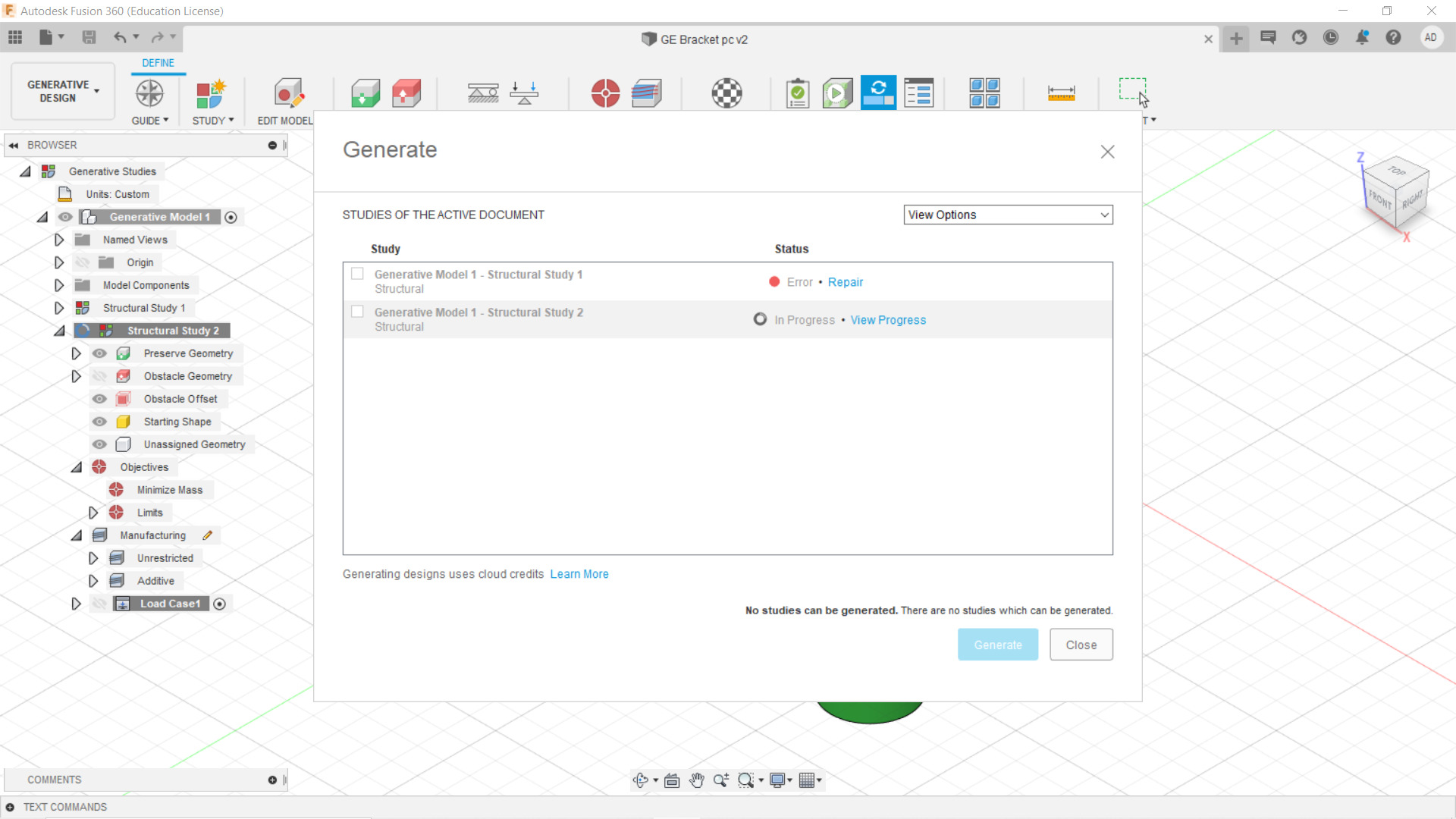

Finalmente, dado que corroboramos que todo esta bien, iremos a la opción “Generate”, lo cual hara que nuestro modelo se geste en la nube, dado que se necesita un sistema de procesamiento muchisimo mayor al que nuestros pcs pueden llegar, asi el sistema crea muchas iteraciones con los distintos materiales que escogimos. Podemos elegir cualquiera de las iteraciones, que estimemos más conveniente, de igual manera el sistema te indica o recomienda algunos modelos antes que otros.

Modelo 3d bracket generado

Simulación y testeo de piezas - Ejercicio Ala de avión

Modelo 3d Parte estructura ala de avión

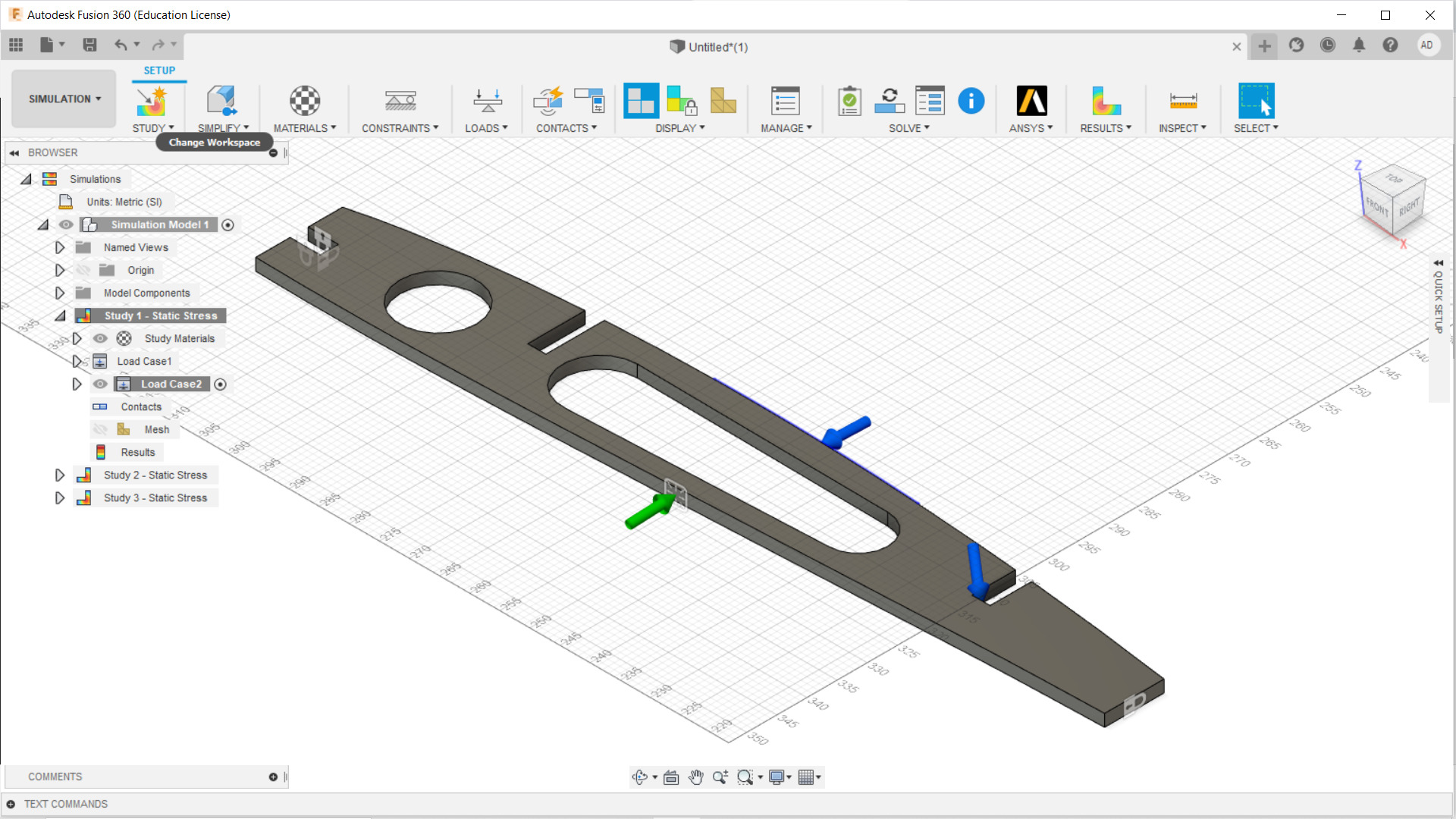

En esta parte de simulación, realizaremos un estudio a una parte de la estructura del ala de un avion, esta pieza se repite a traves de todas el ala, por ende es la figura base del modelo. Los estudios sirven para ver como se comporta la pieza en circunstancias especificas, de acuerdo a una determinada carga que le apliquemos por ejemplo, nos indica de esta forma los puntos más vulnerables de una pieza, dandonos la información necesaria para realizar ajustes estructurales a nuestro modelo.

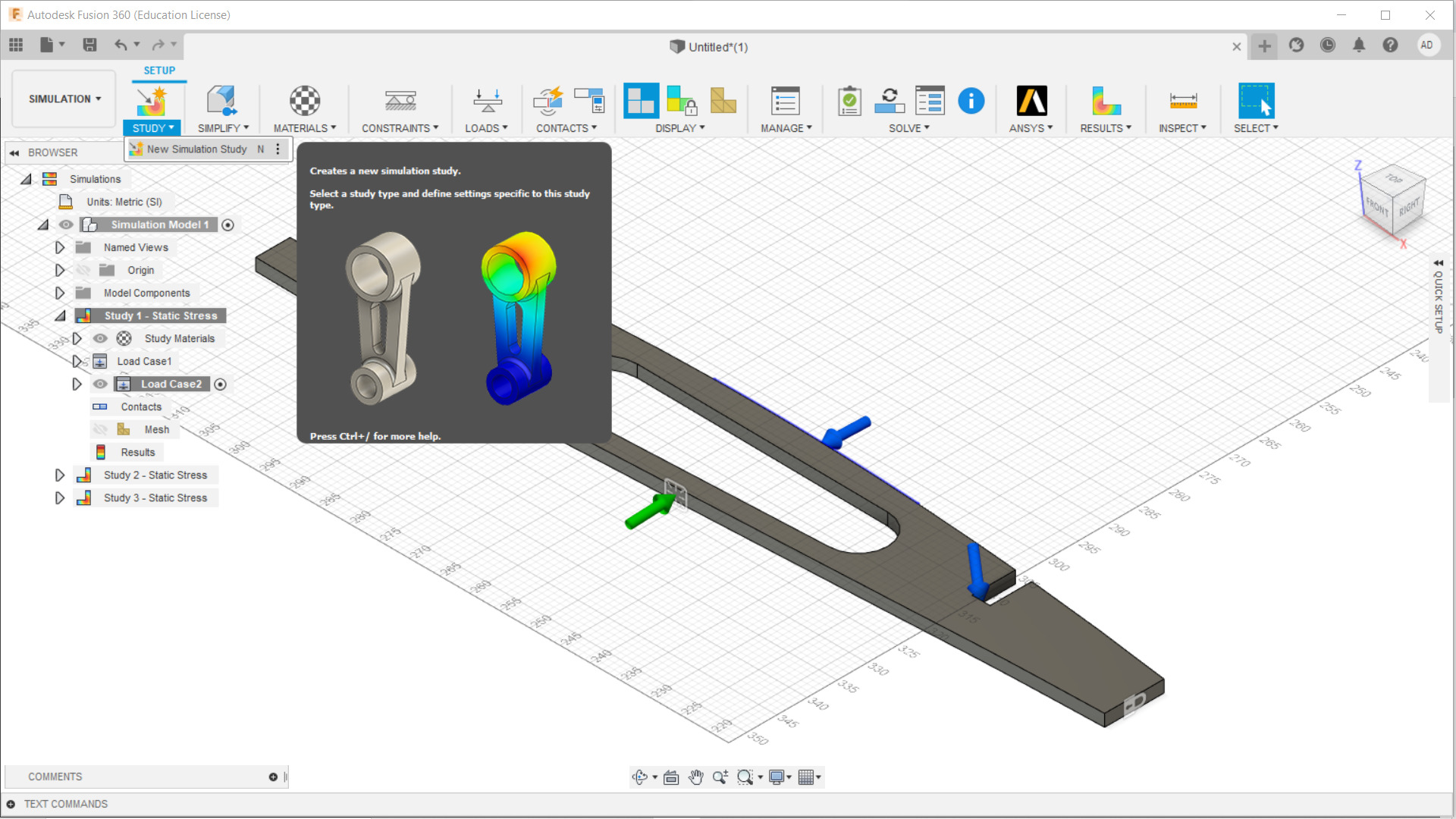

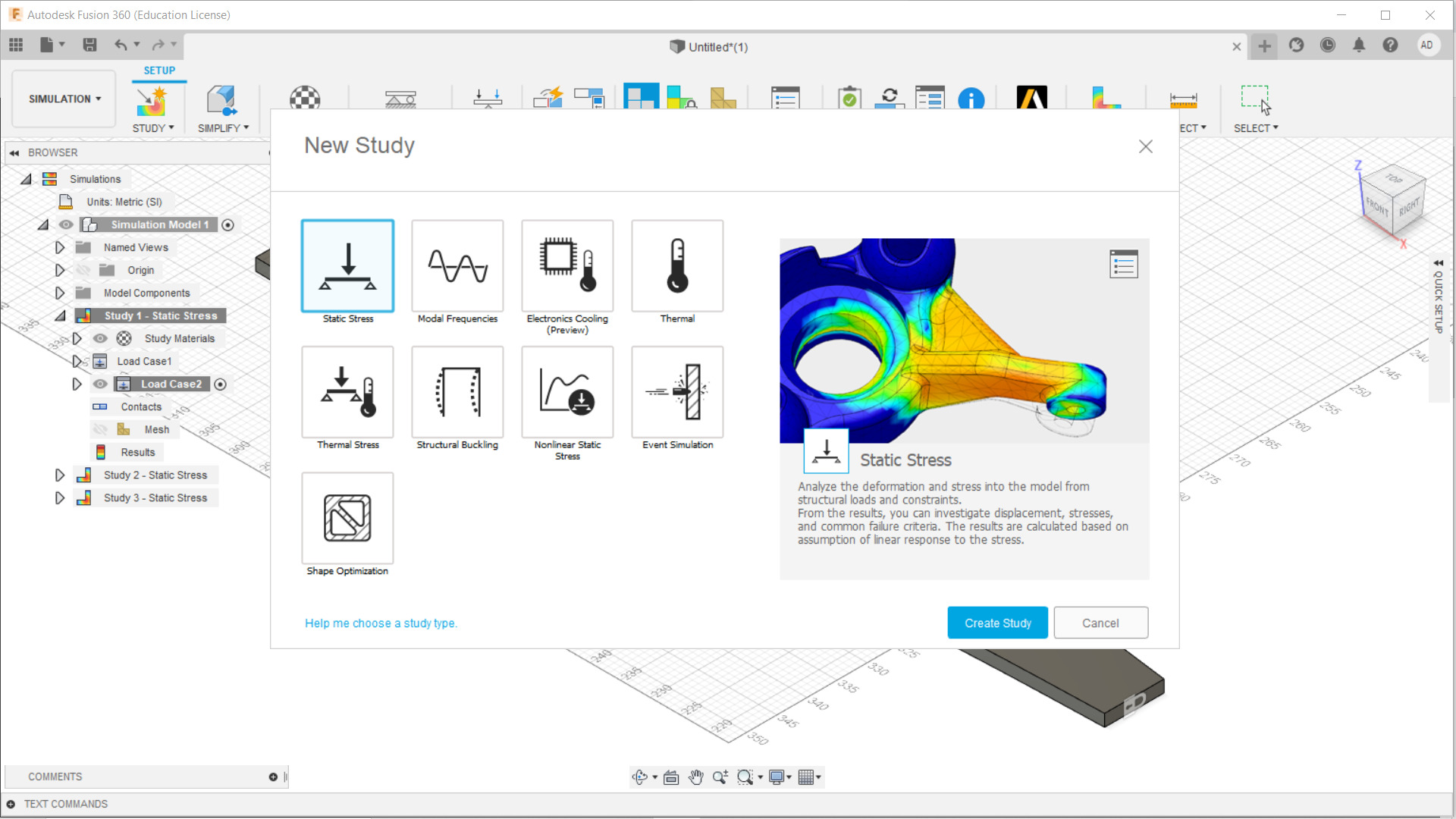

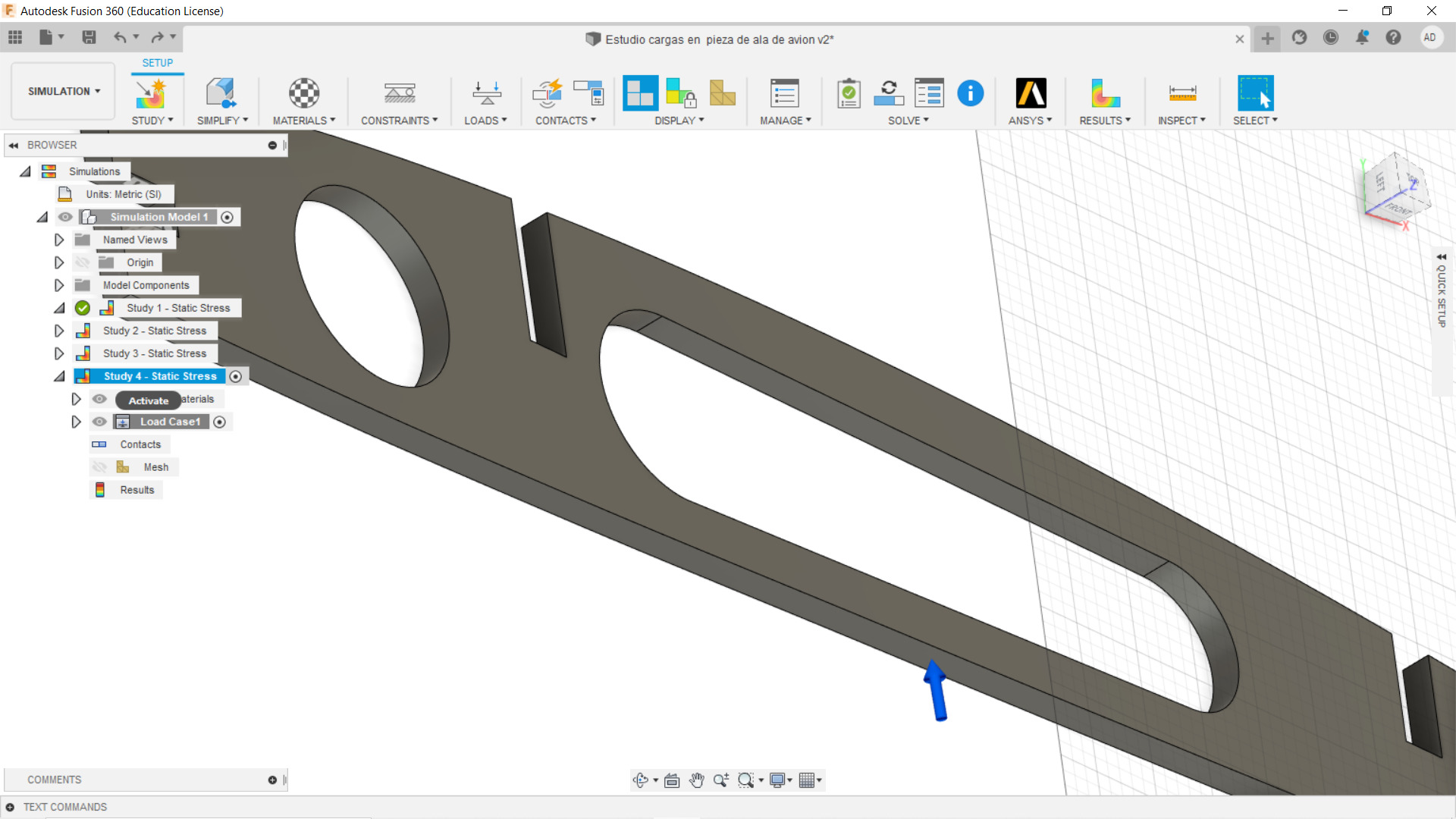

Partiremos aislando la pieza del ala, crearemos un “Simulation study”, nosotros nos enfocaremos en “Static stress”.

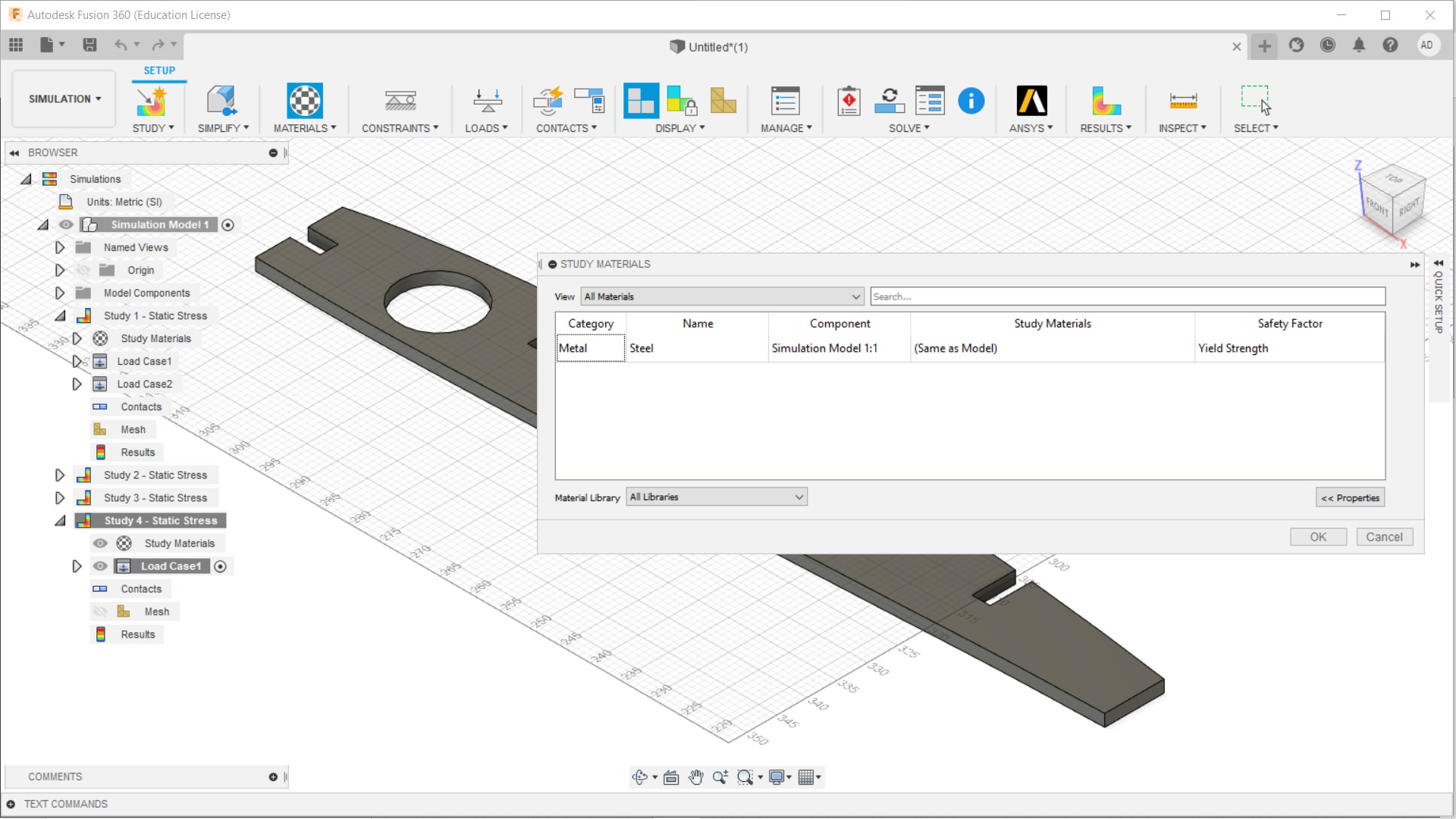

Debemos esocoger el material de la pieza que testiaremos, en este caso sera acero.

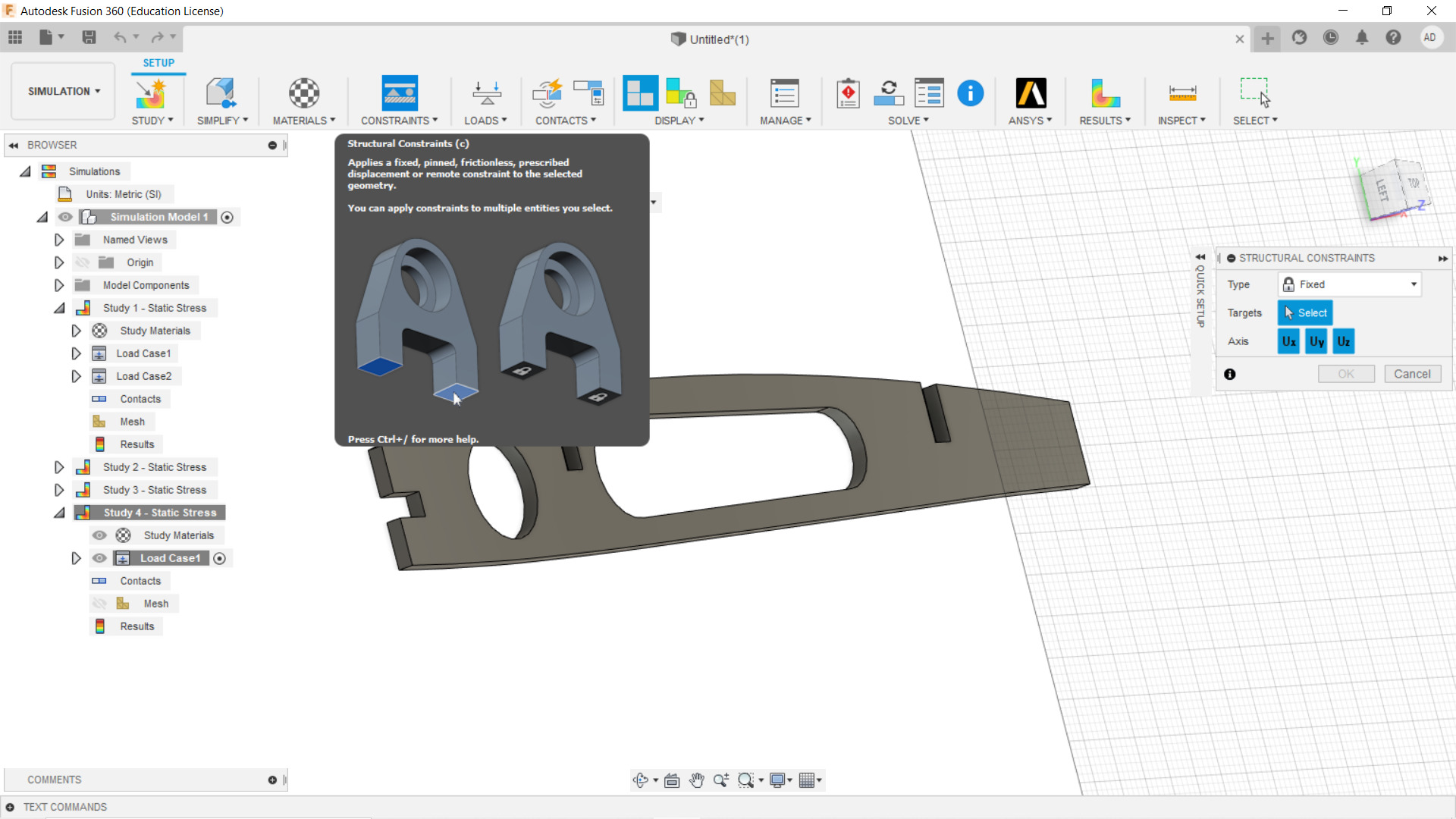

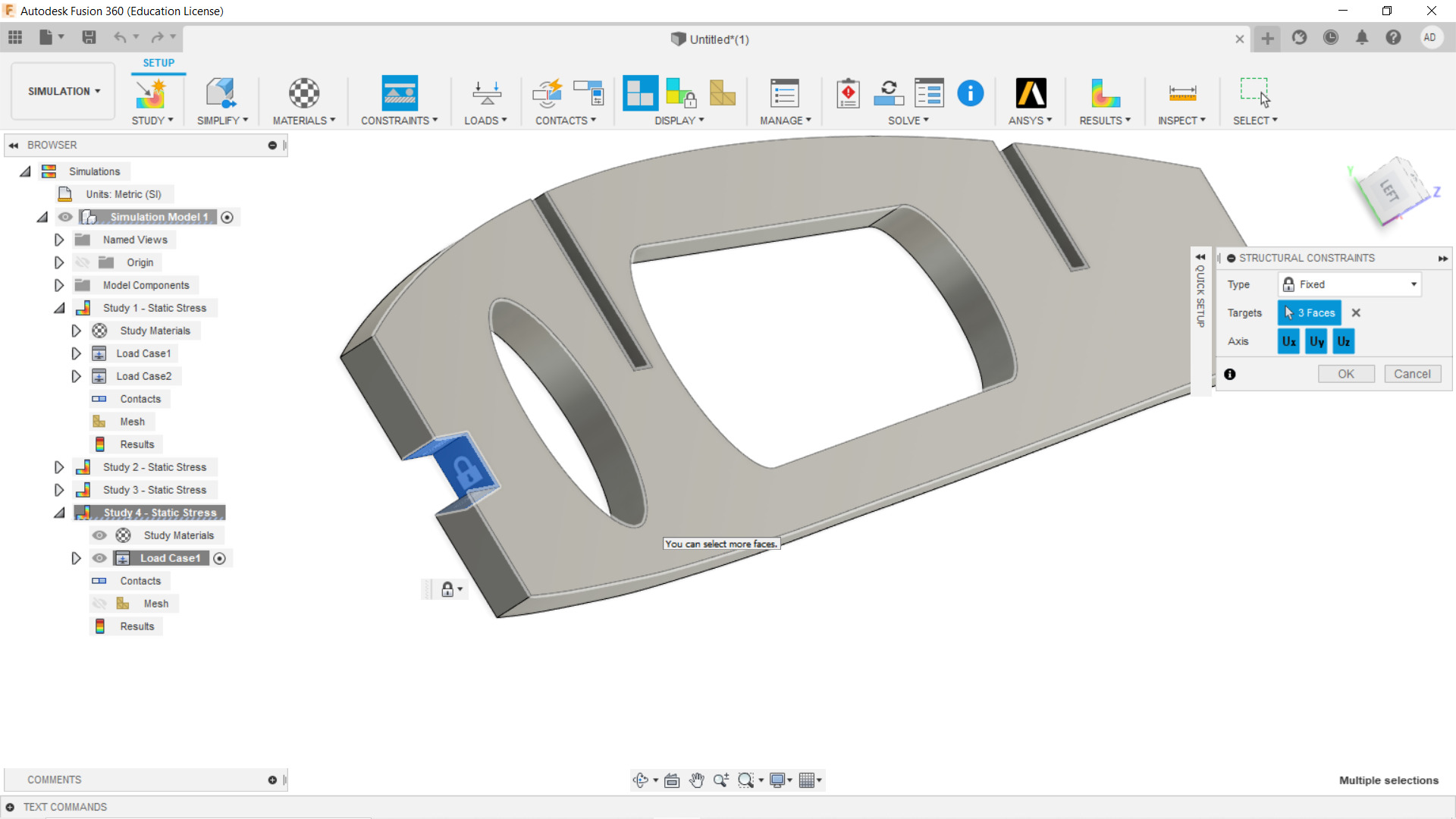

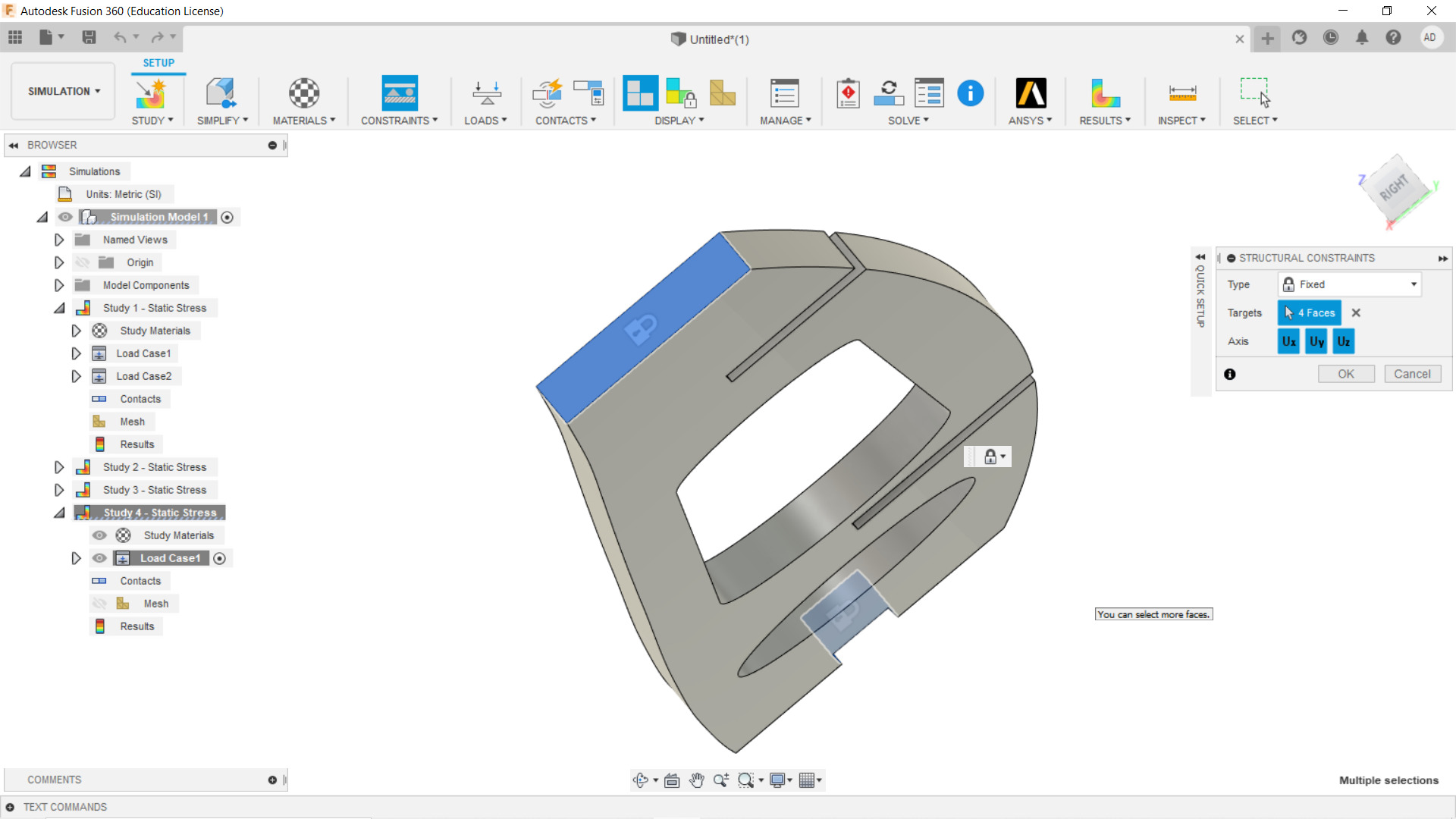

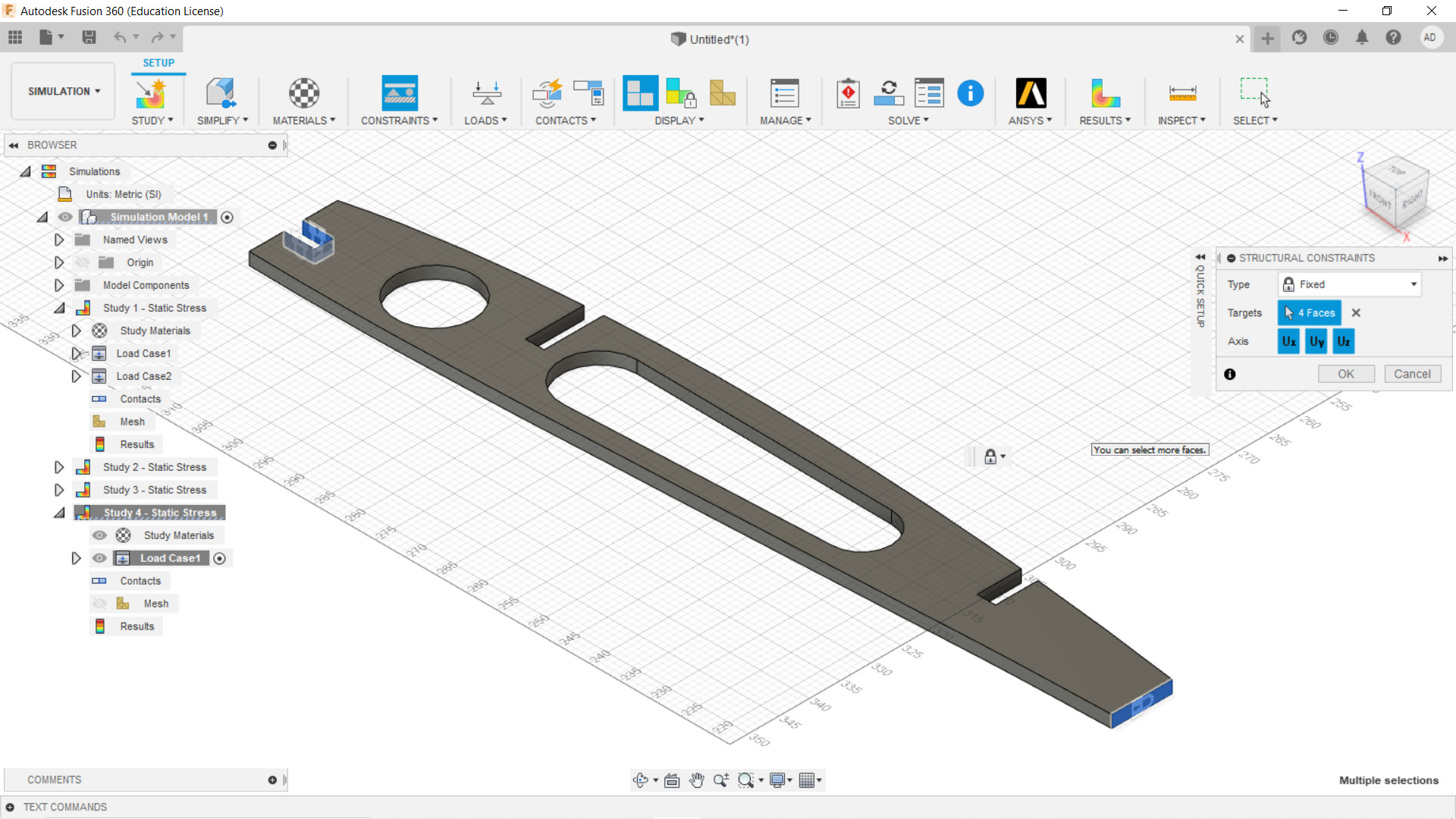

Luego pasaremos a marcar los “Structural constraints”, que implica fijar como se ve aca abajo, los puntos que permanecen fijos cuando la pieza esta ensamblada al modelo original y cumple su proposito de forma correcta, marcamos estos puntos como pueden ver y le damos ok.

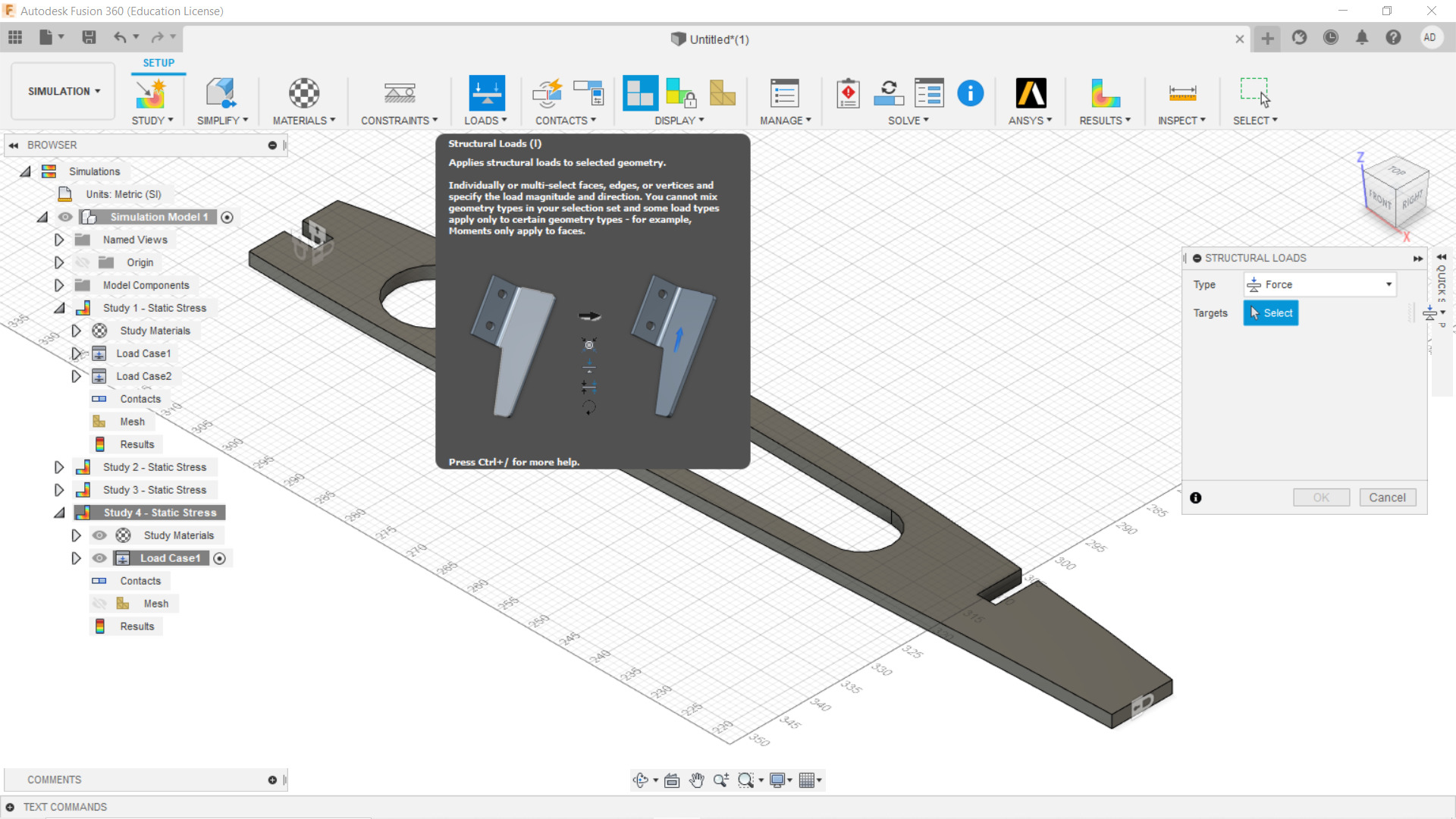

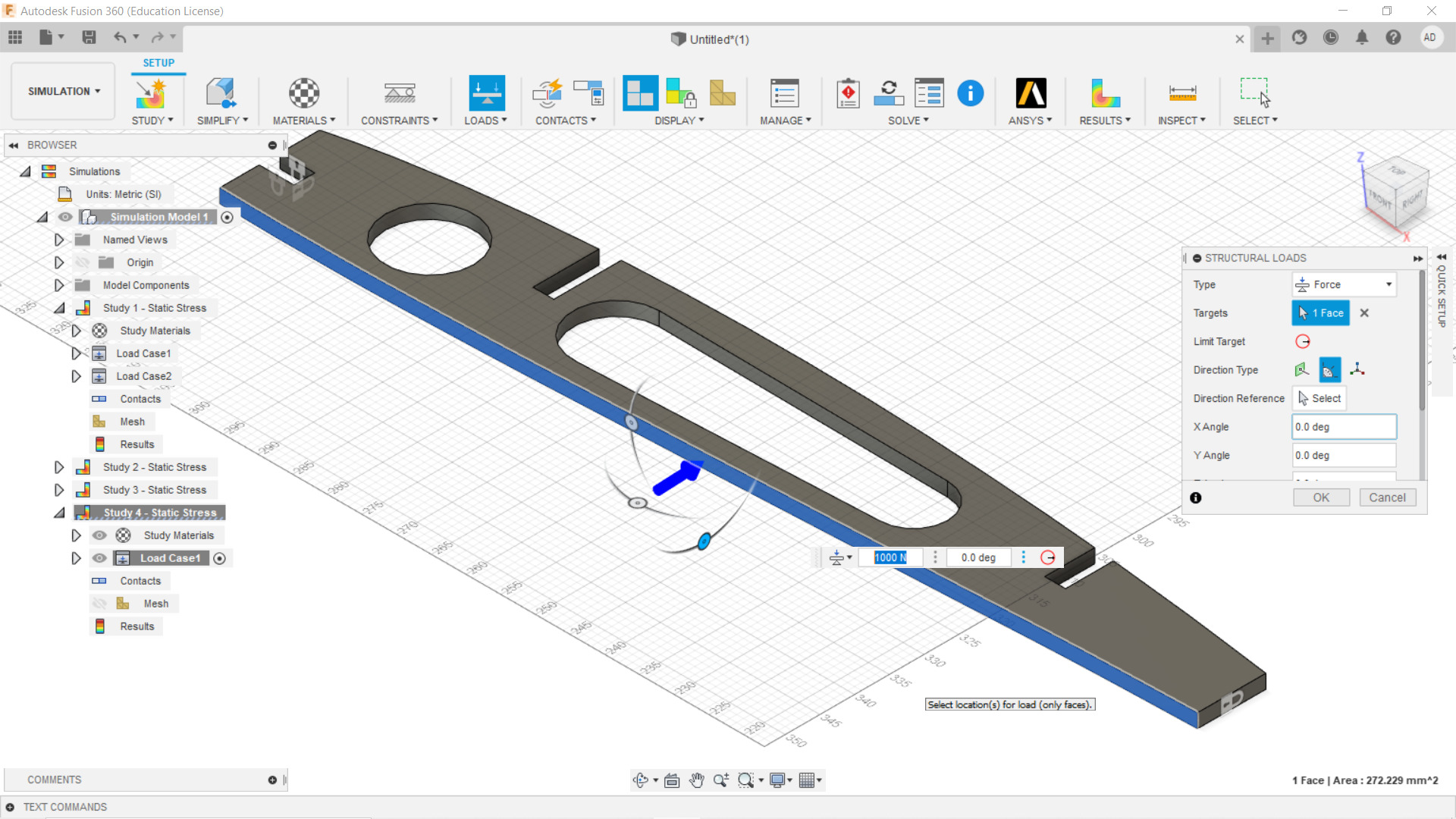

Ahora fijaremos los “Structural loads”, elegimos la cara que se vera afectada por la fuerza que se le aplicara a la pieza, en este caso el lado recto que posee la misma. Aplicaremos una carga de 1000 (N).

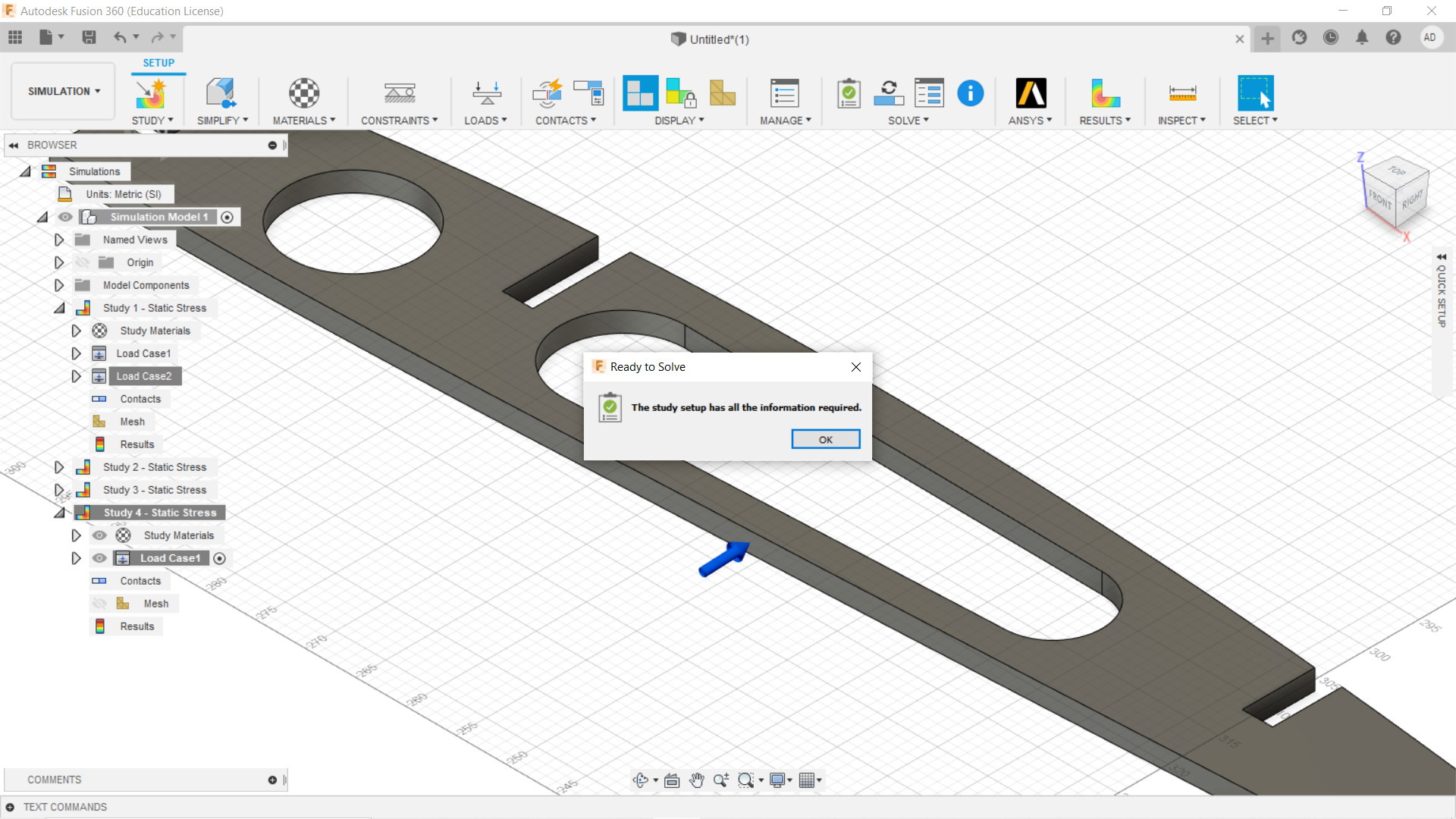

Chequeamos si todo el set up hecho previamente esta correcto para proceder con el estudio y todo bien al parecer.

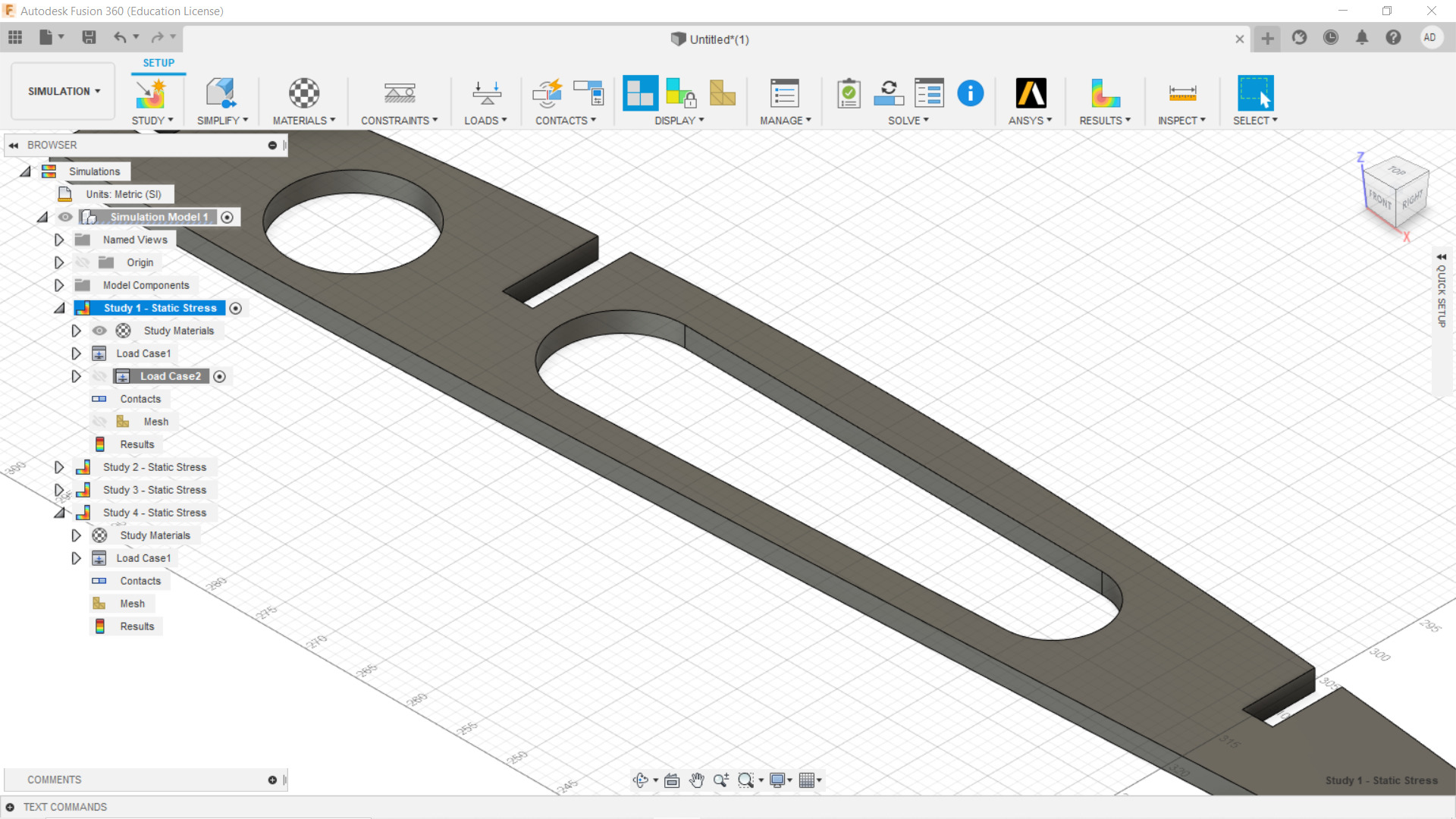

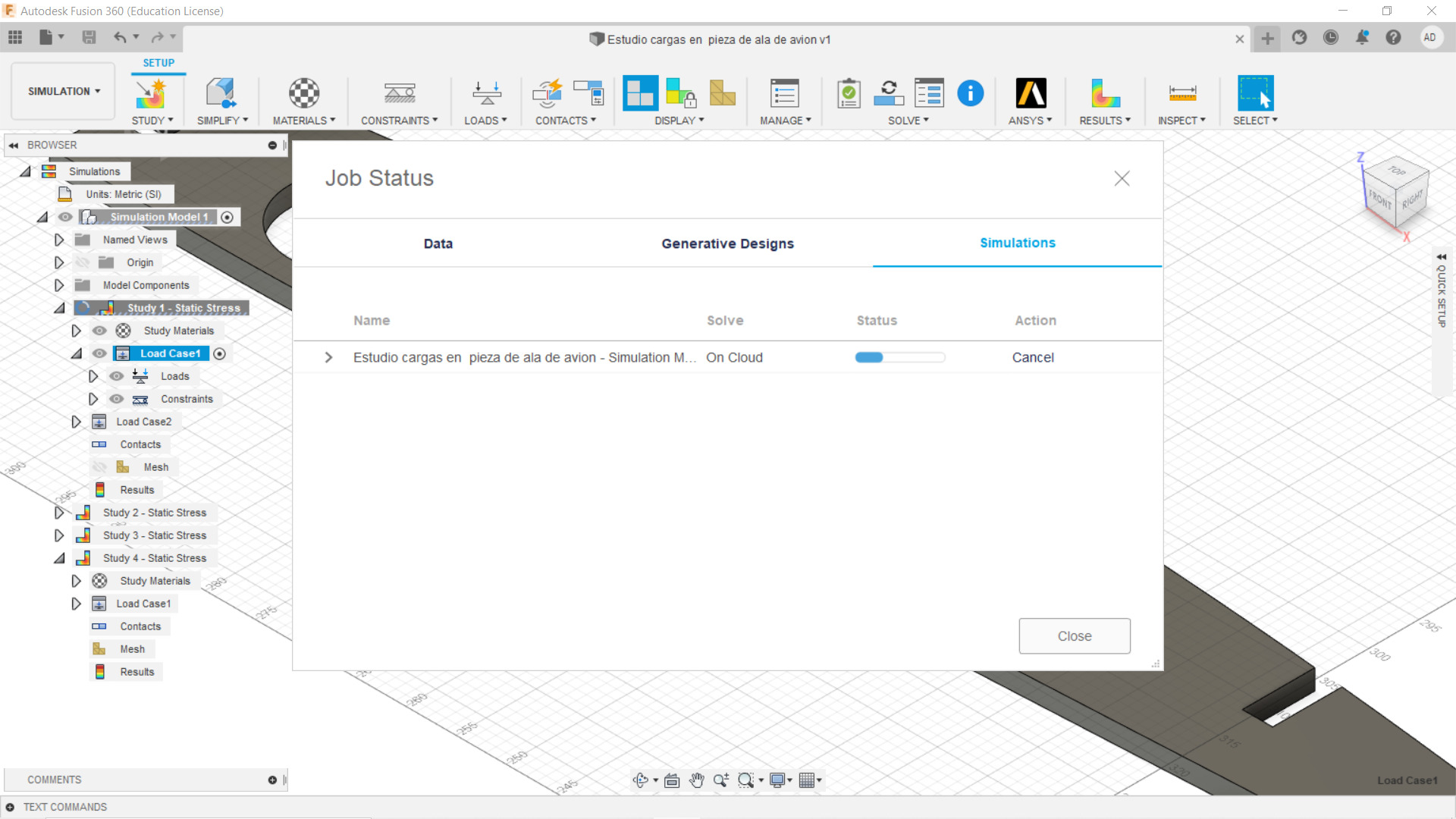

Seleccionamos el estudio en nuestras carpetas del costado izquierdo de la pantalla y le damos a “Solve” el botón al costado derecho de pre check, para resolver el estudio en base a las especificaciones anteriores.

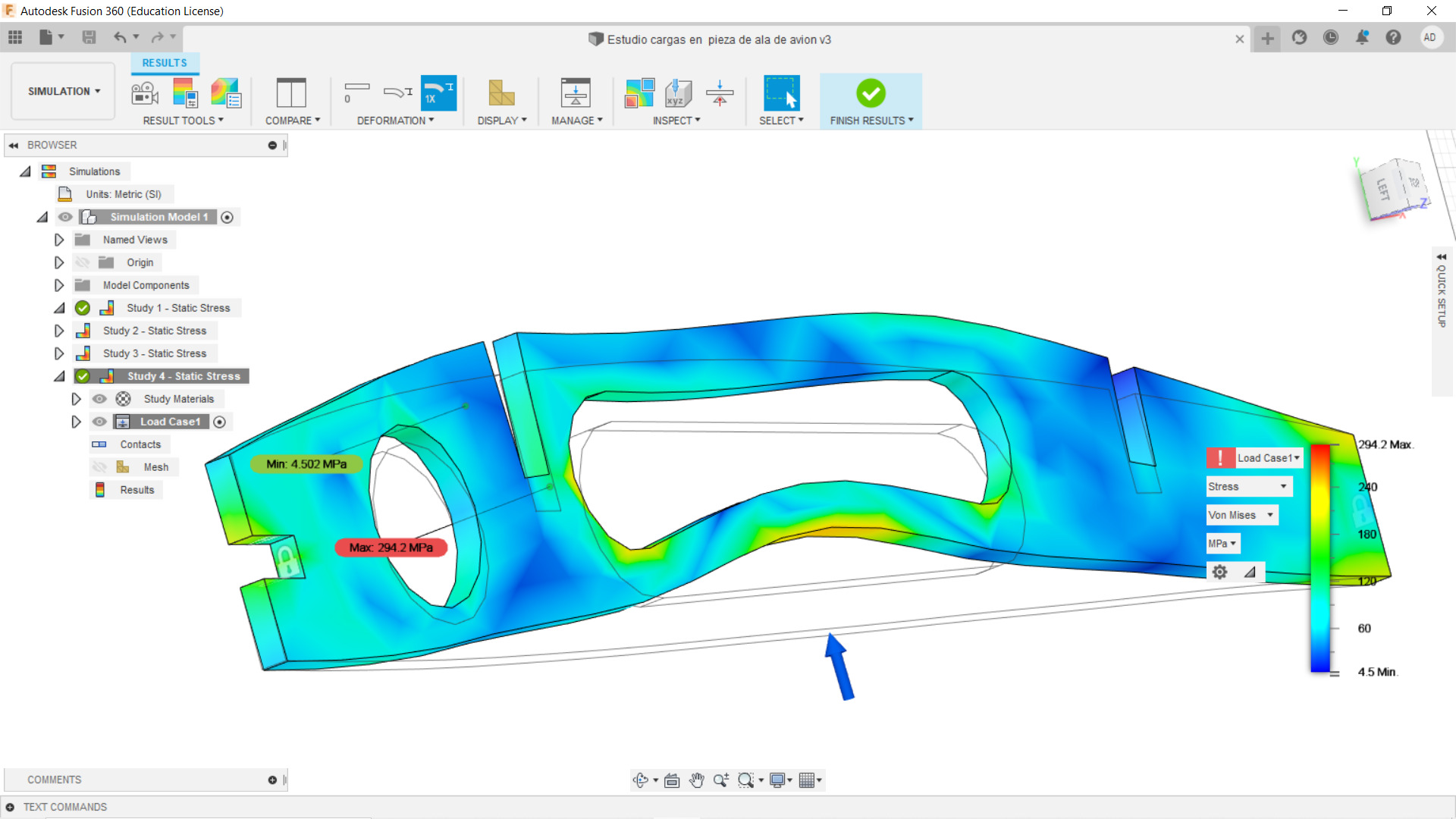

Resultado final del performance de la pieza frente a un stress de 1000 (N) en su punto más débil.